v5.038.2 (PDF версия для печати)

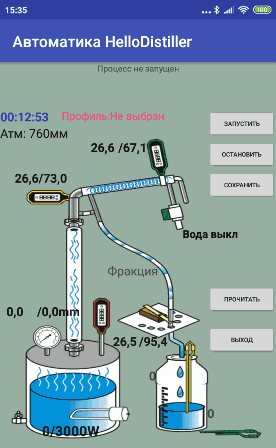

Универсальный контроллер HelloDistiller

дистилляция, ректификация, НБК, пивоварение.

Описание работы.

2.1 Начало работы. Отображение информации при старте контроллера

2.2 Начало работы. Определение ID устройства

2.3 Подключение к Wi-Fi сети контроллера, установка приложения

2.4 Обновление прошивки контроллера

3 Основные правила техники безопасности

4 Основная настройка контроллера

5 Дополнительная настройка контроллера

5.1 Настройка окончания отбора голов при ректификации

5.2 Настройка напряжения, подаваемого на клапаны отбора и подачи воды

5.3 Настройка времени работы колонны «на себя»

5.4 Настройка автоматического увеличения и уменьшения ШИМ отбора

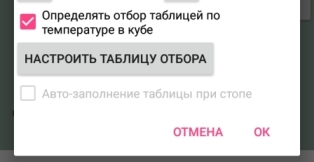

5.5 Настройка ШИМ отбора по температуре в кубе – приведена в Приложении 1

5.6 Настройка периодического отбора голов

5.7 Ввод поправок датчиков температуры, корректировка температуры аварии в ТСА

5.8 Настройка предельного (аварийного) давления, ввод поправок датчика давления

5.9 Настройка звукового оповещения работы и отключения АВДТ (диф. автомата)

5.10 Дополнительные звуковые и экранные предупреждения в процессе работы

5.12 Настройка трехфазного контроллера, проценты распределения мощности по фазам

5.14 Настройка порядка следования температурных датчиков

5.15 Настройка корректировки температуры по атмосферному давлению

5.17 Настройка выхода НБК для отслеживания аварийного датчика давления и вакуумной дистилляции

5.18 Сброс параметров Веб-модуля

5.19 Дополнительные настройки приложения

5.20 Работа с профилями. Сохранение настроек в приложении и на сервере

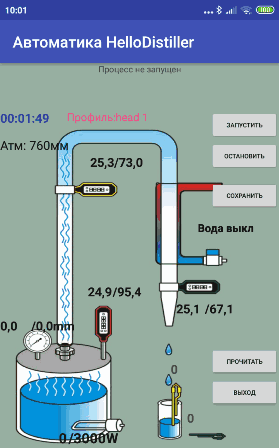

6 Описание режима работы ректификации

7 Описание режима работы простой дистилляции

8 Описание режима работы отбора голов при простой дистилляции

10 Описание режима работы термостата

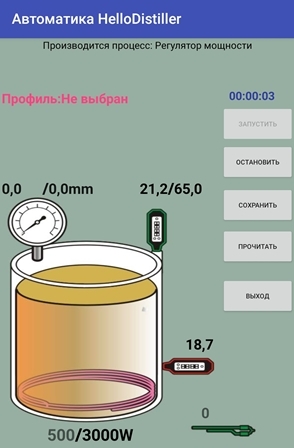

11 Описание режима работы регулятора мощности

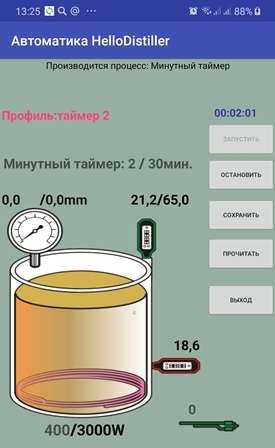

12 Режим работы таймера с указанной мощностью

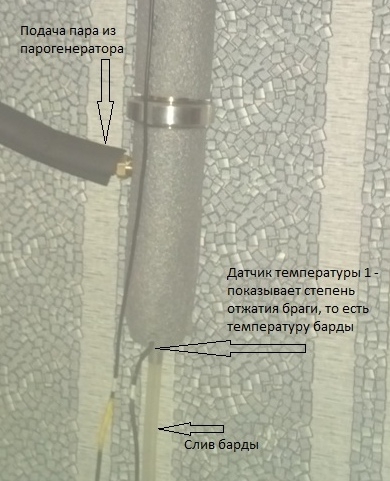

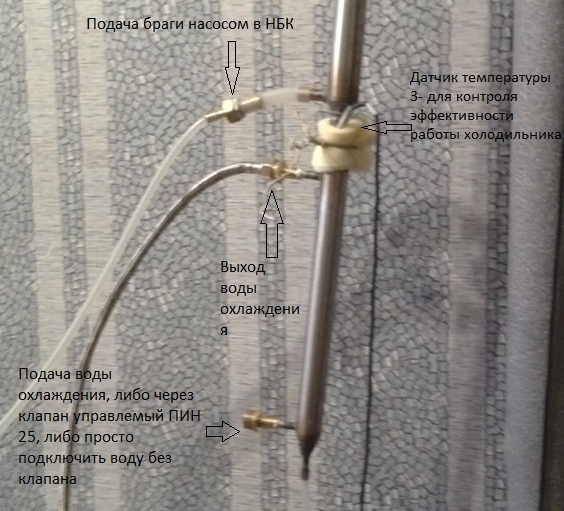

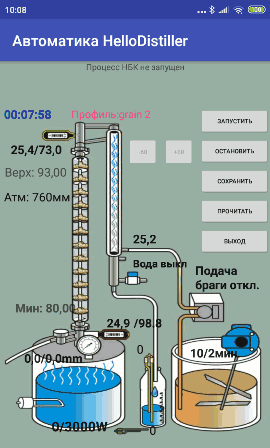

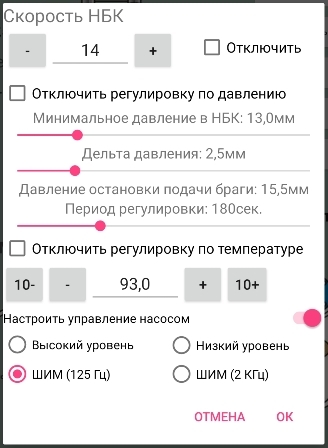

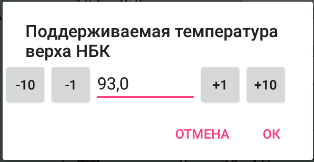

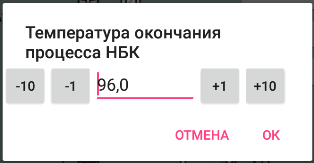

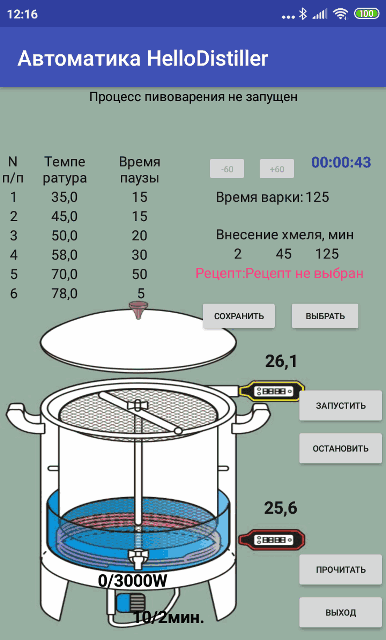

13 Описание режима непрерывной бражной колонны (НБК)

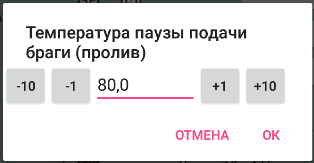

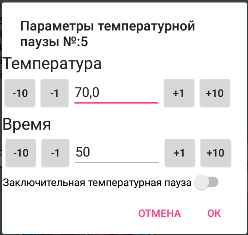

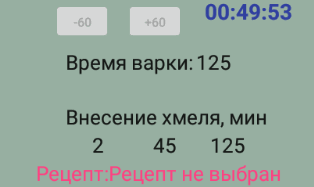

14 Описание режима работы пивоварения

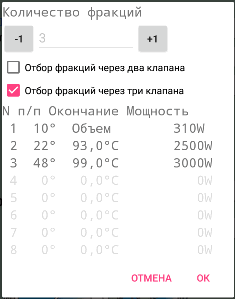

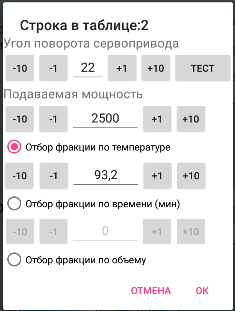

15 Описание режима работы фракционной дистилляции

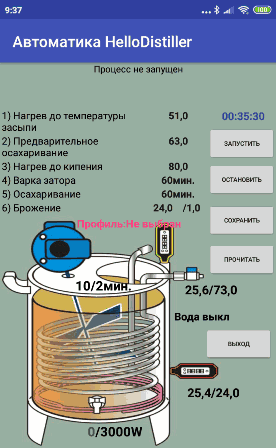

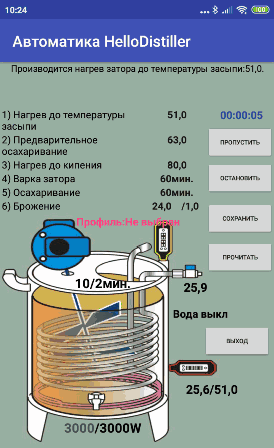

17 Описание режима работы постановки зернового или мучного затора, режима охлаждения и брожения

18 Режима дистилляции с отбором по пару и регулировкой отбора мощностью

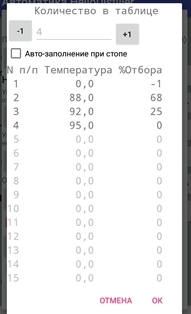

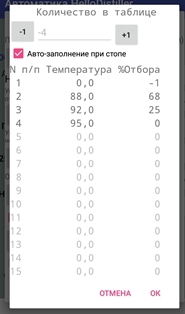

Приложение 1. Настройка отбора по температуре в кубе

Приложение 2. Возможные некритичные сбои в работе

Приложение 3. Основные способы установка датчиков температуры

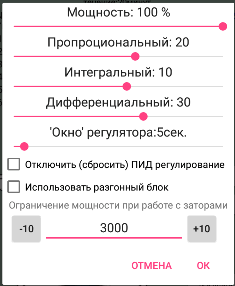

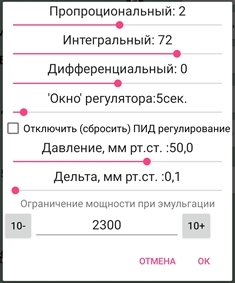

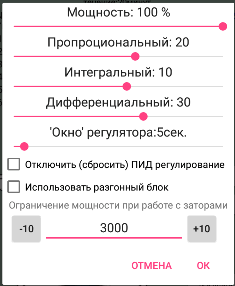

Приложение 4. Настойка коэффициентов ПИД-регулирования

Приложение 5. Дополнительные окна (страницы) отображения информации

Приложение 6. Рекомендации по настройке колонны, подключение и калибровка клапанов

Приложение A. Описание значений параметров меню Set Param контроллера

|

Характеристика |

Значение |

|

Напряжение питания |

100–240 вольт в сети 50 герц или 60 герц |

|

Максимальная мощность подключаемых ТЭНов |

3500 Вт (по согласованию возможно увеличение мощности) |

|

Диапазон регулировки мощности |

От мощности, соответствующей напряжению на нагрузке 35 вольт, до максимально возможной определяемой номинальной мощностью ТЭНа и действующему напряжению в сети |

|

Стабильность поддержания заданного напряжения |

± 1 В при диапазоне входного напряжения 100–250 вольт, при любых отклонениях сетевого напряжения в данном диапазоне |

|

Максимальное число клапанов отбора |

3 (клапаны в комплекте по согласованию) |

|

Клапан подачи воды (включения автономной системы охлаждения) |

1 (клапан в комплекте по согласованию) |

|

Максимальный суммарный ток управления клапанами |

1А |

|

Способ управления клапанами отбора |

ШИМ с настраиваемым периодом (по умолчанию 10 секунд на отбор спирта, 20 секунд на отбор голов) |

|

Температура нагрева радиатора охлаждения |

Не более 75 градусов Цельсия |

|

Способы отбора спирта при ректификации |

– Старт-стоп с настраиваемыми параметрами авто-добавления и авто-уменьшения отбора – Отбор по температуре в кубе, с контролем по старт-стопу |

|

Способы дистилляции |

– Отбор с окончанием по температуре в кубе, либо в дефлегматоре, куда будет установлен термометр |

|

Способ управления НБК |

– Подача заданной мощности, управление насосом в режиме Брезенхема, ШИМ 125Гц или 2 КГц – Регулировка подачи браги по давлению (при наличии датчика давления) – Регулировка подачи браги от температуры вверху колонны – Остановка подачи браги по понижению температуры внизу колонны (пролив) |

(может отличаться без ухудшения параметров)

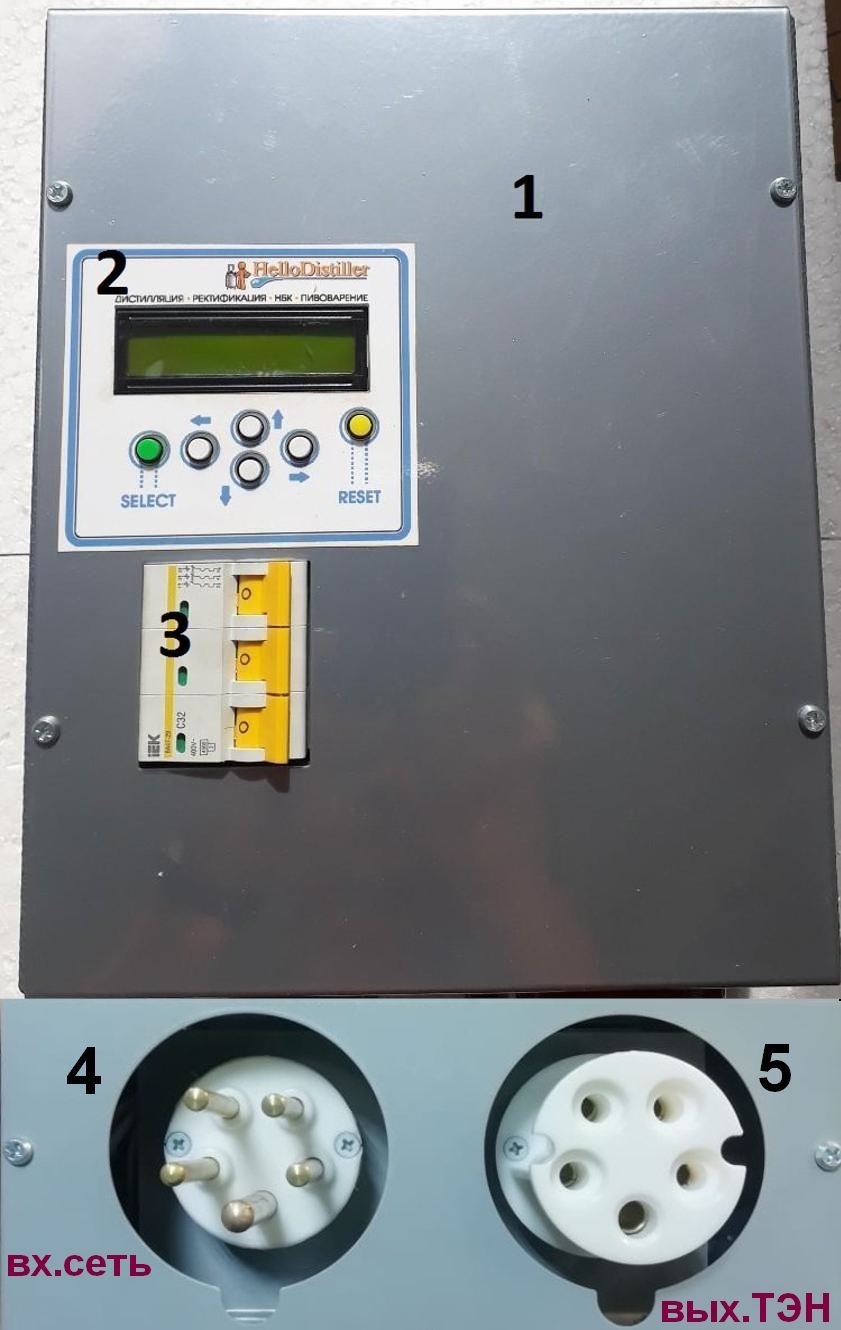

Изделие состоит из металлического корпуса (1), в котором установлено:

Дисплей с кнопками (2)

Автомат защиты или выключатель нагрузки (3)

Розетка для подключения ТЭНов на 16А (4).

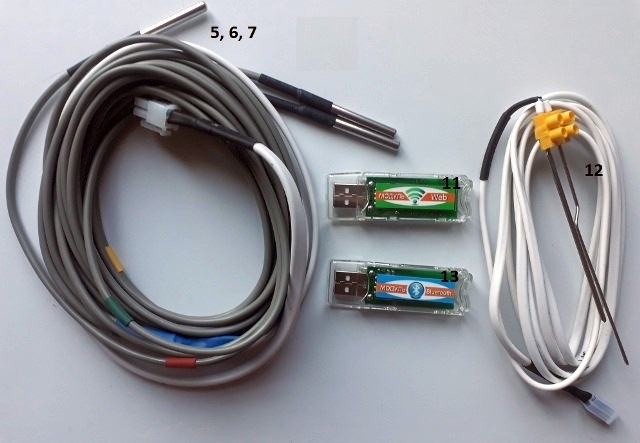

Шлейф с датчиками температуры (5, 6, 7)

Датчик температуры №1 (5) с красной термоусадочной меткой.

Датчик температуры №2 (6) с желтой термоусадочной меткой.

Датчик температуры №3 (7) с зеленой термоусадочной меткой.

Вилка на 16А со шнуром (8).

Боковая панель с разъемами (9)

Снаружи корпуса расположен радиатор охлаждения (10).

Wi-Fi (WEB) модуль для управления контроллером и обновления прошивки (11).

Датчик уровня продукта в приемной емкости (12).

Bluetooth модуль для управления контроллером (13).

Внешний вид однофазной автоматики на 4.5 и 6 кВт.

В комплекте с автоматикой поставляются вилка и розетка.

Подключение вилки и розетки производится согласно надписям на контактах.

и

и

Внешний вид трехфазного контроллера:

Трехфазный контроллер состоит из металлического корпуса (1) в котором установлено:

Дисплей с кнопками (2)

Автомат защиты или выключатель нагрузки на 32А (3)

Вилка ССИ-025 для подключения к сети (входная вилка) (4).

Розетка ССИ-225 для подключения ТЭНов (выходная розетка) (5)

Также в комплекте идут ответные части для подключения автоматики в сеть и ТЭНов к автоматике, то есть вилка ССИ-025 и розетка ССИ-225 по одной штуке.

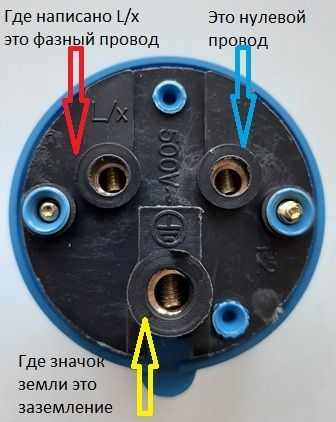

Подключение трехфазной автоматики в сеть производится согласно маркировке вилок, как на фото ниже.

N – Нейтральный провод, L1, L2, L3 это фазы. Внизу подключается заземление.

Внимание! При подключении не перепутайте нейтральный провод с фазным, это приведет к выходу автоматики из строя.

Подключение ТЭНов только по топологии «Звезда». Подключение по топологии «Треугольник» запрещено и может привести к выходу из строя автоматики. Не допускайте отключение нулевого провода, как на входе, так и на выходе, это может привести к поломке автоматики.

Не коммутируйте силовые разъемы во время работы автоматики, перед подключением или отключением разъемов, выключите автомат на корпусе устройства!

Заземление не соединено с корпусом автоматики. Если Вам это нужно сделать, то соедините с заземляющим проводом любой шуруп крепления корпуса.

Примечание: Трехфазную автоматику можно использовать как однофазную, подключив только одну фазу (обязательно первую) или подключив вход всех трех фаз к одной фазе в вашей электрической сети.

В остальном комплектация трехфазного контроллера, аналогична комплектации однофазного изделия.

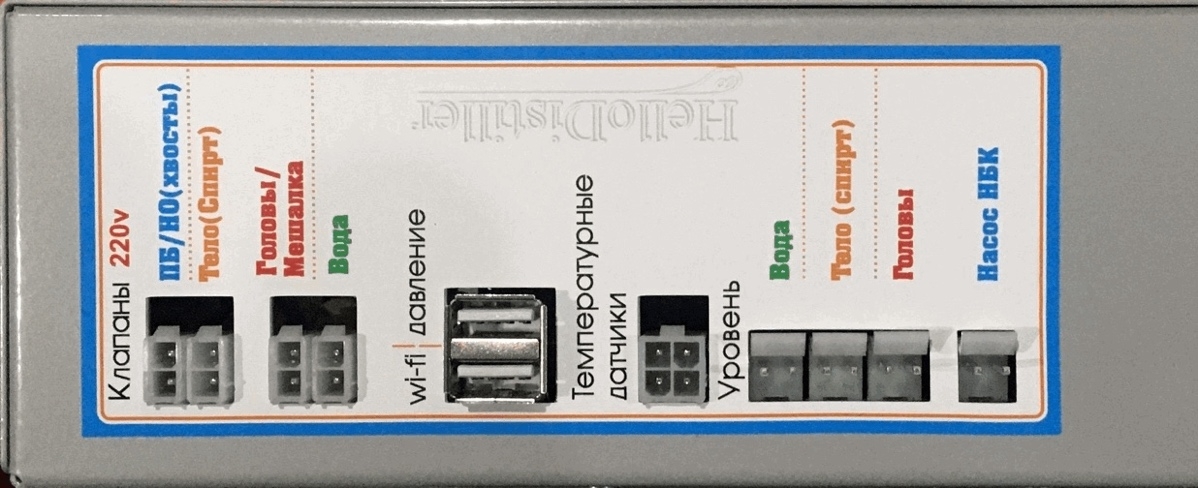

Назначение разъемов боковой панели:

Слева расположены разъемы для подключения клапанов подачи:

ПБ/НО (хвосты) – разъем подключения клапана открытия польского буфера или клапан нижнего узла отбора (клапан отбора хвостов)

Тело (спирт) – разъем подключения клапана отбора спирта (или тела при дистилляции с использованием клапанов)

Головы/Мешалка – разъем подключения клапана отбора голов или подключения модуля включения мешалки.

Вода – разъем подключения клапана подачи воды.

Выделение цветом сделано специально. Как правило, клапаны промаркированы тем же цветом, что и разъемы. И в приложении для управления все подключения показаны именно по цветам.

В центре расположены следующие разъемы:

Wi-Fi – разъем подключения Wi-Fi или Web-модуля контроллера.

Давление – разъем подключения датчика давления.

Правее от этого разъема находится разъем для подключения шлейфа датчика температуры.

В правой части панели разъемов находятся разъемы:

Вода – подключения датчика протечки воды,

Тело (спирт) – подключение датчика уровня в приемной емкости,

Головы – подключение датчика уровня голов в приемной емкости,

Насос НБК – разъем для подключения управлением насоса НБК, он же используется для управления фракционником, и этот же разъем может использоваться как вход аварии по давлению при использовании пароводяного котла (ПВК).

На лицевой панели корпуса установлен дисплей с кнопками:

Назначение кнопок соответствует надписям рядом с ними.

Самая правая кнопка, где написано «Reset» – это кнопка перезагрузки контроллера. С помощью ее можно остановить любой процесс.

В задней части контроллера в пазы устанавливается кронштейн для подвеса контроллера на стену.

Обратите внимание на предупреждения по установке в разделе 3. Основные правила техники безопасности.

Внутри корпуса также установлен звуко-излучатель для звуковой индикации параметров и также в некоторых версиях может быть установлен вентилятор для охлаждения.

2.1 Начало работы. Отображение информации при старте контроллера

При включении контроллера на экране показывается следующая системная информация, пример приведен на рисунке ниже:

![]()

Здесь ds18b20Count=3 означает, что к контроллеру подключено три датчика температуры.

Вторая строчка означает системные настройки, они для работы не важны.

Примечание: Если количество отображенных датчиков отличается от трех, то есть на экране будет показано, например, ds18b20Count=2, значит один из датчиков вышел из строя, его нужно заменить. Однако можно продолжать работу на оставшихся датчиках, при этом необходимо учесть, что датчики могут «сместится» вниз, то есть второй датчик стать первым, третий – вторым, соответственно необходимо установить датчики в оборудование согласно их фактическому назначению.

После отображения количество датчиков появится следующее окно:

![]()

Здесь v5.039 – номер версии прошивки контроллера, RWR=9 системное значение признака перезаписи информации

Simpled=30 это значение версии аппаратной конфигурации контроллера.

2.2 Начало работы. Определение ID устройства.

Примечание: В данной инструкции описано подключение к Web-модулю контроллера, подключение к Wi-Fi модулю смотрите в предыдущей версии инструкции. (Надо установить, ParamWiFi=11, указать точку доступа и пароль Wi-Fi в настройках Set Param)

Для начала работы Вам полезно узнать ID контроллера, если Вы будете использовать удаленный доступ. В настоящее время ID считывается автоматически при первом подключении к контроллеру.

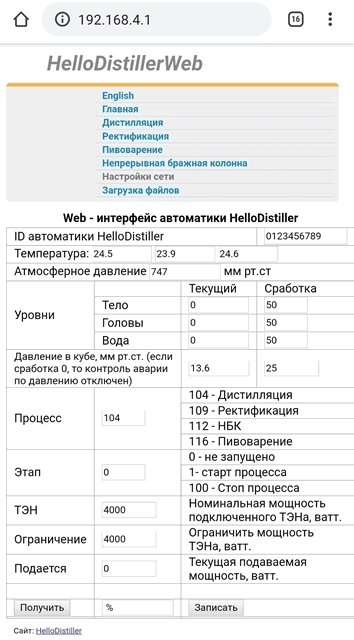

При использовании веб-интерфейса, начиная с версии 2.021, ID контроллера можно прочитать в веб интерфейсе (см. раздел 2.3).

После включения контроллера, на экране появится окошко, в котором будет отображено время, пример приведен на рисунке ниже.

![]()

1) Нажмите один раз кнопку «Вправо». Вы попадете на второе окно контроллера.

Там показаны значения температурных датчиков.

![]()

2) Нажмите еще один раз кнопку «Вправо». Вы попадете на третье окно отображения информации. Слева вверху отобразится ID контроллера. На рисунке ниже он равен 0123456789.

Примечание: Если вместо ID контроллера на экране будут цифры, то временно вытащите Web-модуль из контроллера и перезагрузите его, посмотрите ID без установленного Web-модуля.

![]()

3) Нажмите два раза кнопку «Влево», чтобы вернутся на первое окно.

2.3 Подключение к Wi-Fi сети контроллера, установка приложения

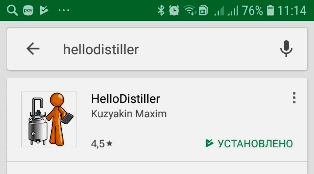

Для начала установите приложение для управления контроллером.

Приложение скачивается с Play Market, поиском по слову hellodistiller, как показано на рисунке ниже. (Прямая ссылка https://play.google.com/store/apps/details?id=com.msg3122gmail.hellodistillerremotecontrol )

Установите приложение, но пока не запускайте его, перед запуском подключитесь к Wi-Fi сети контроллера. Установить приложение нужно до того момента, когда Вы подключились к сети контроллера, потому что при прямом подключении к контроллеру сеть Интернет будет недоступна.

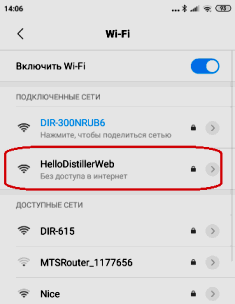

Сам процесс подключения индивидуален для каждого Андроид-устройства.

Надо зайти в список Wi-Fi сетей на устройстве и найти сеть с именем HelloDisillerWeb.

Пароль к сети по умолчанию 12345678.

После того, как вы подключились к сети HelloDisillerWeb, проверьте доступность адреса http://192.168.4.1/, набрав его в браузере, как показано на рисунке ниже. Должен появиться веб-интерфейс автоматики.

Чтобы проверить, что есть связь с автоматикой, нажмите внизу кнопку «Получить», все данные из контроллера прочитаются в веб-интерфейс.

Если адрес будет недоступен, временно отключите мобильный интернет и попробуйте еще раз.

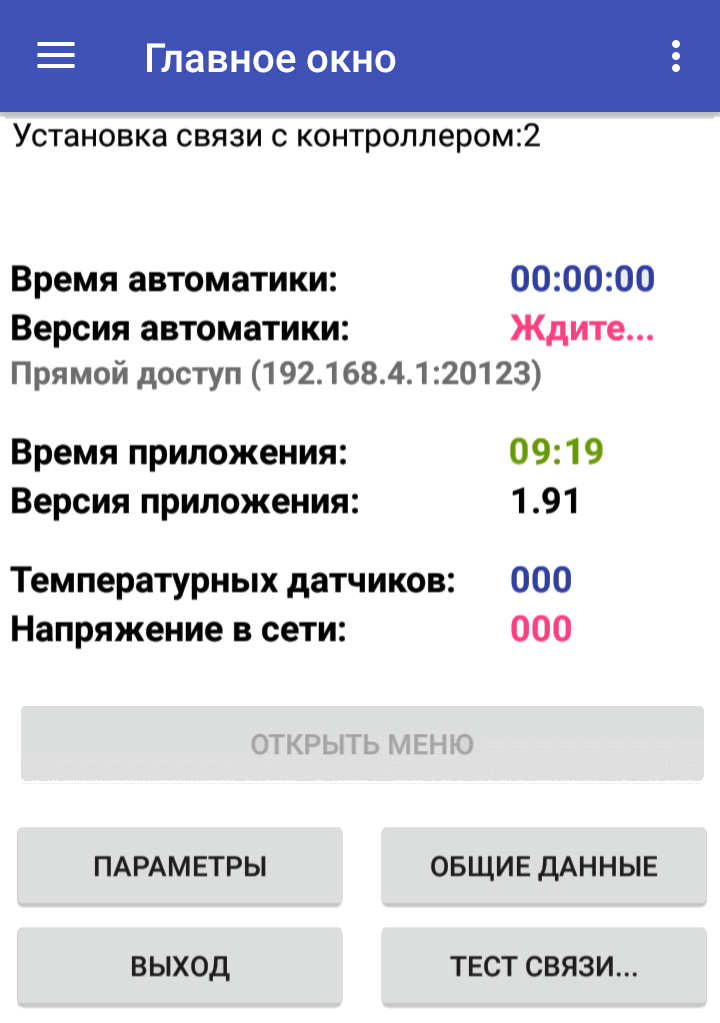

После проверки, Вы можете запустить приложение и произвести первоначальное подключение.

1)

2)

2)

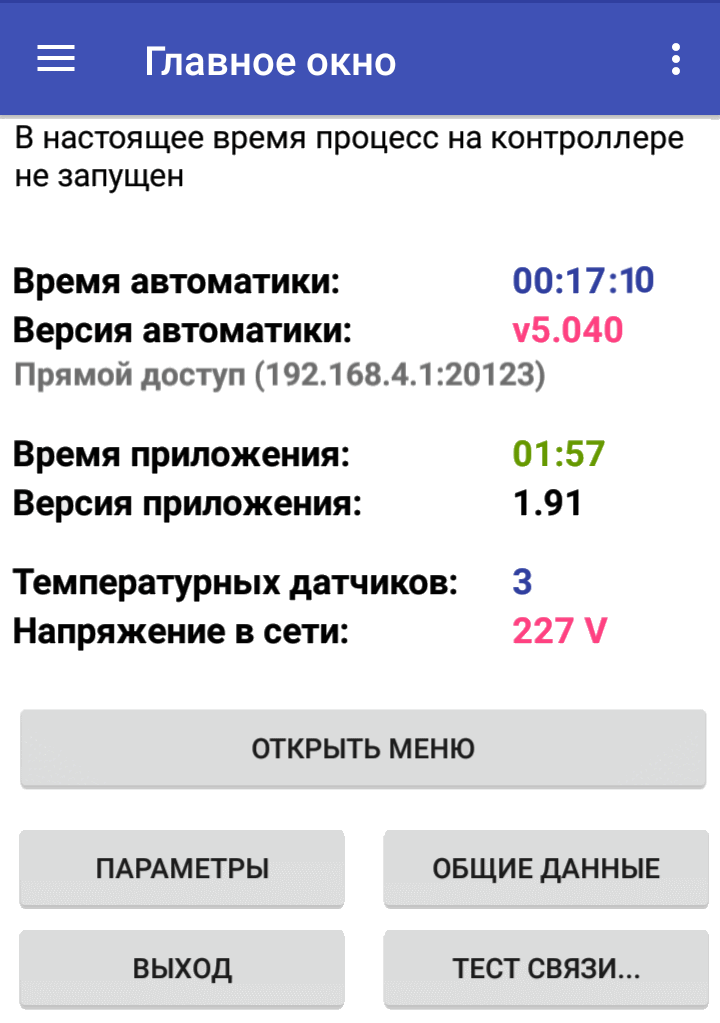

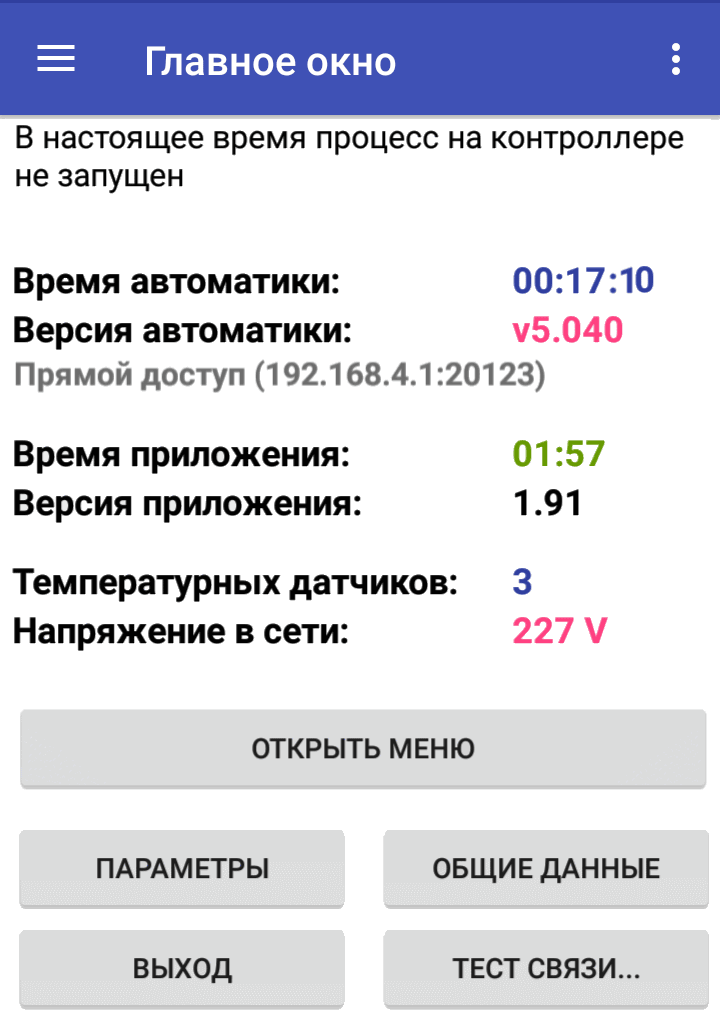

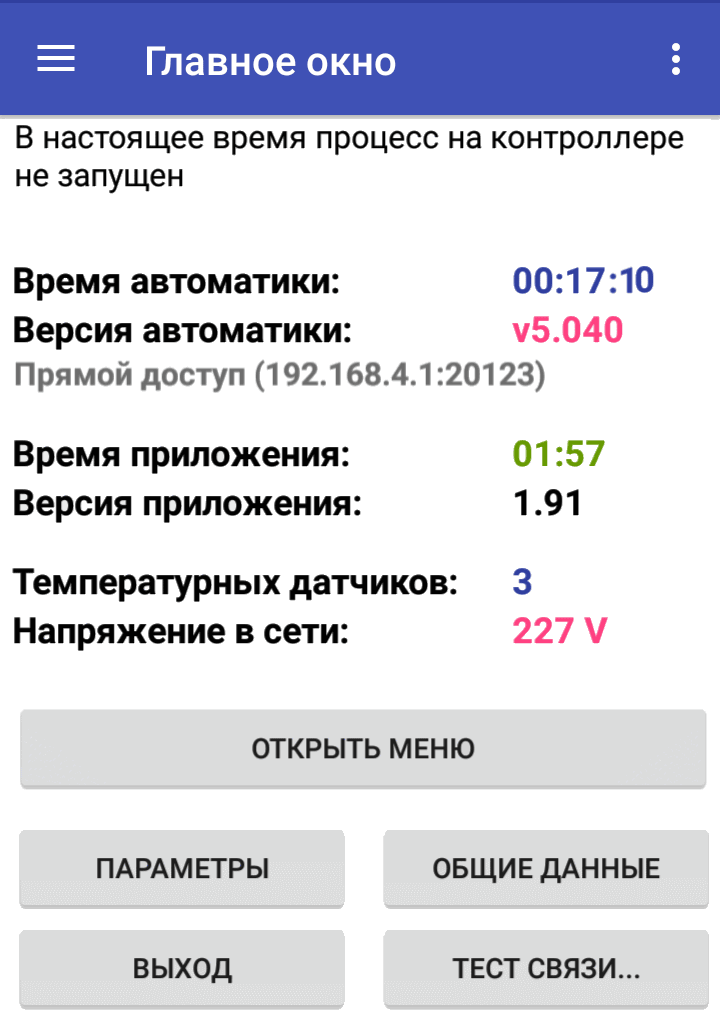

Запустите приложение, после запуска нажмите кнопку «ТЕСТ СВЯЗИ…», приложение соединится с контроллером, признаком соединение является появление версии прошивки контроллера (v5.040), а также времени из контроллера (00:17:10).

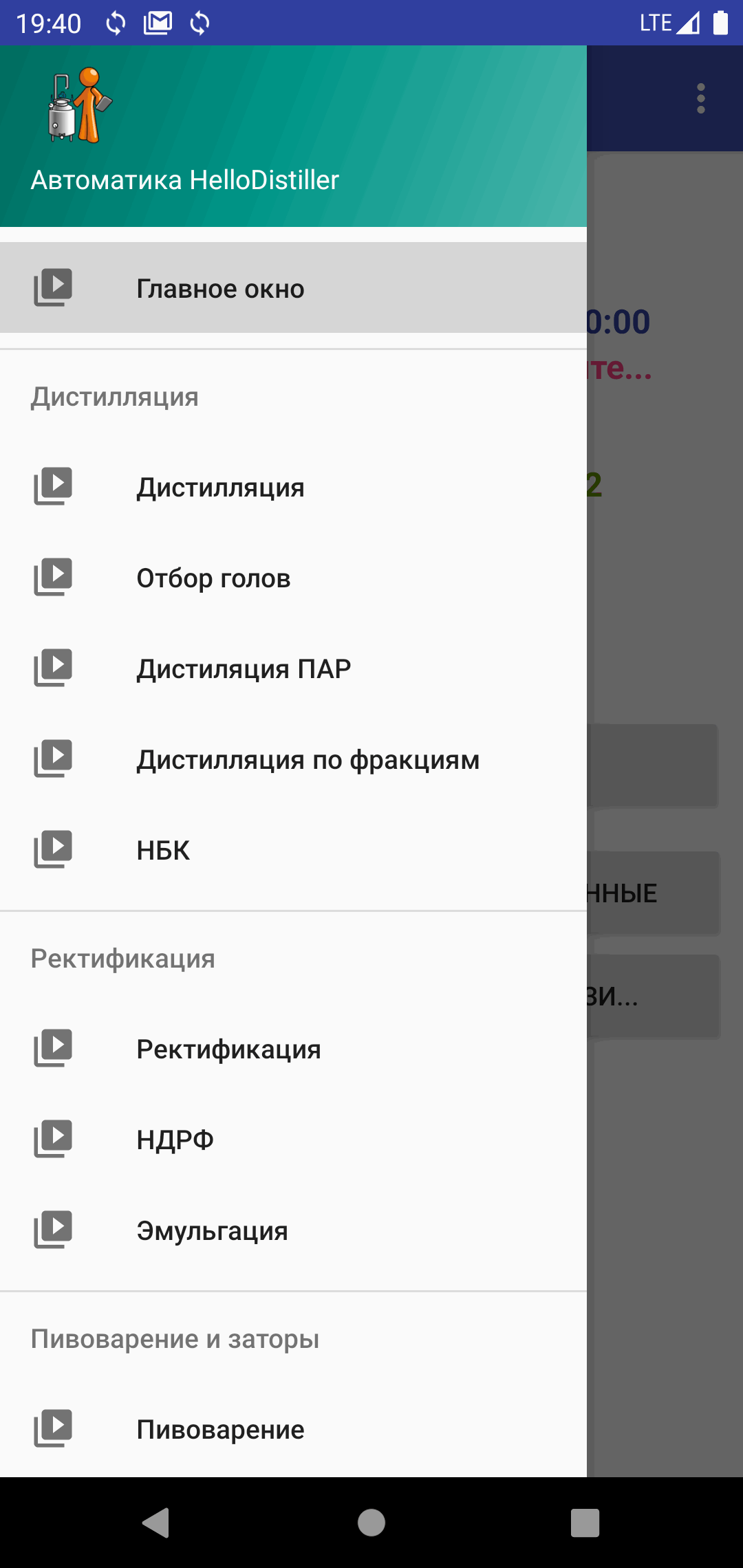

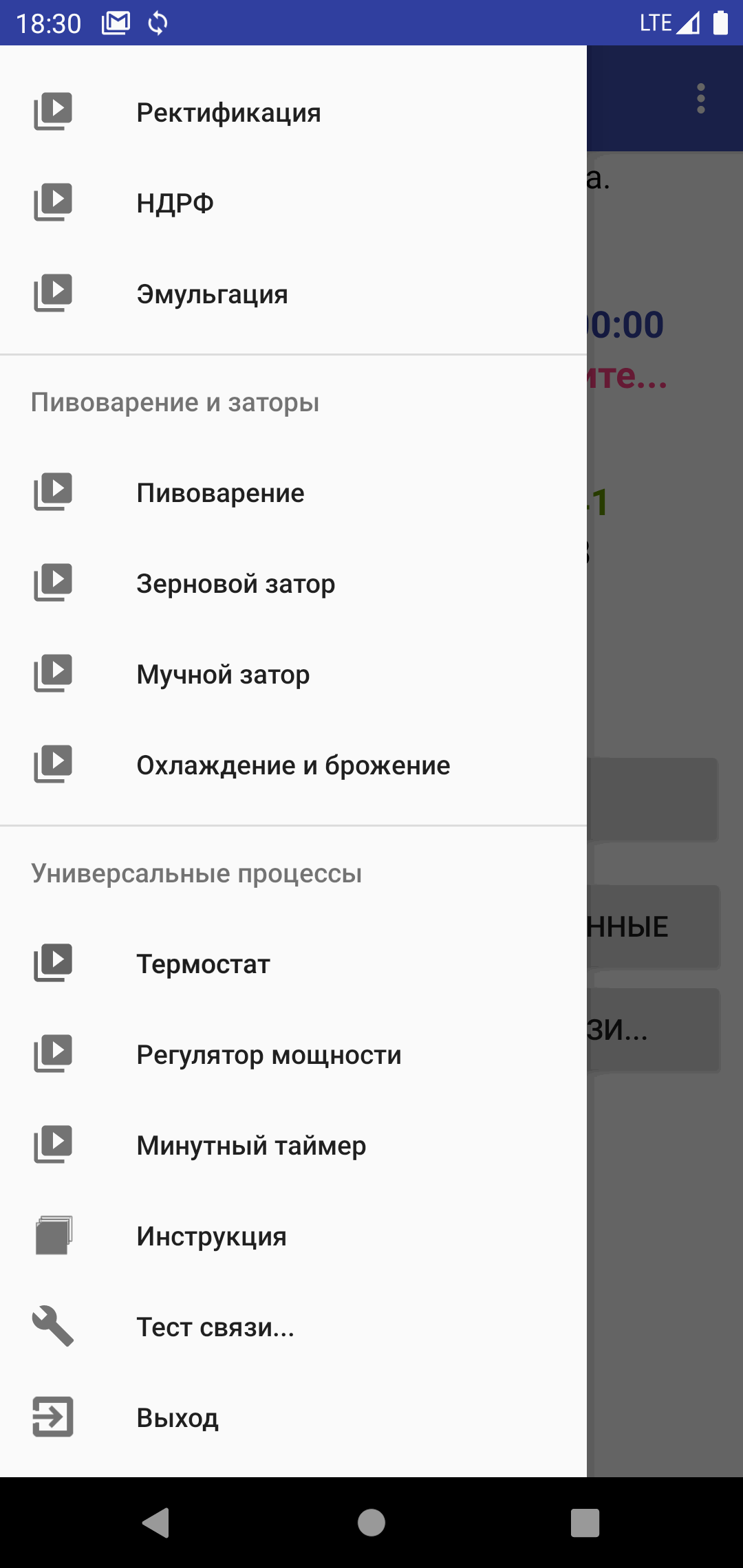

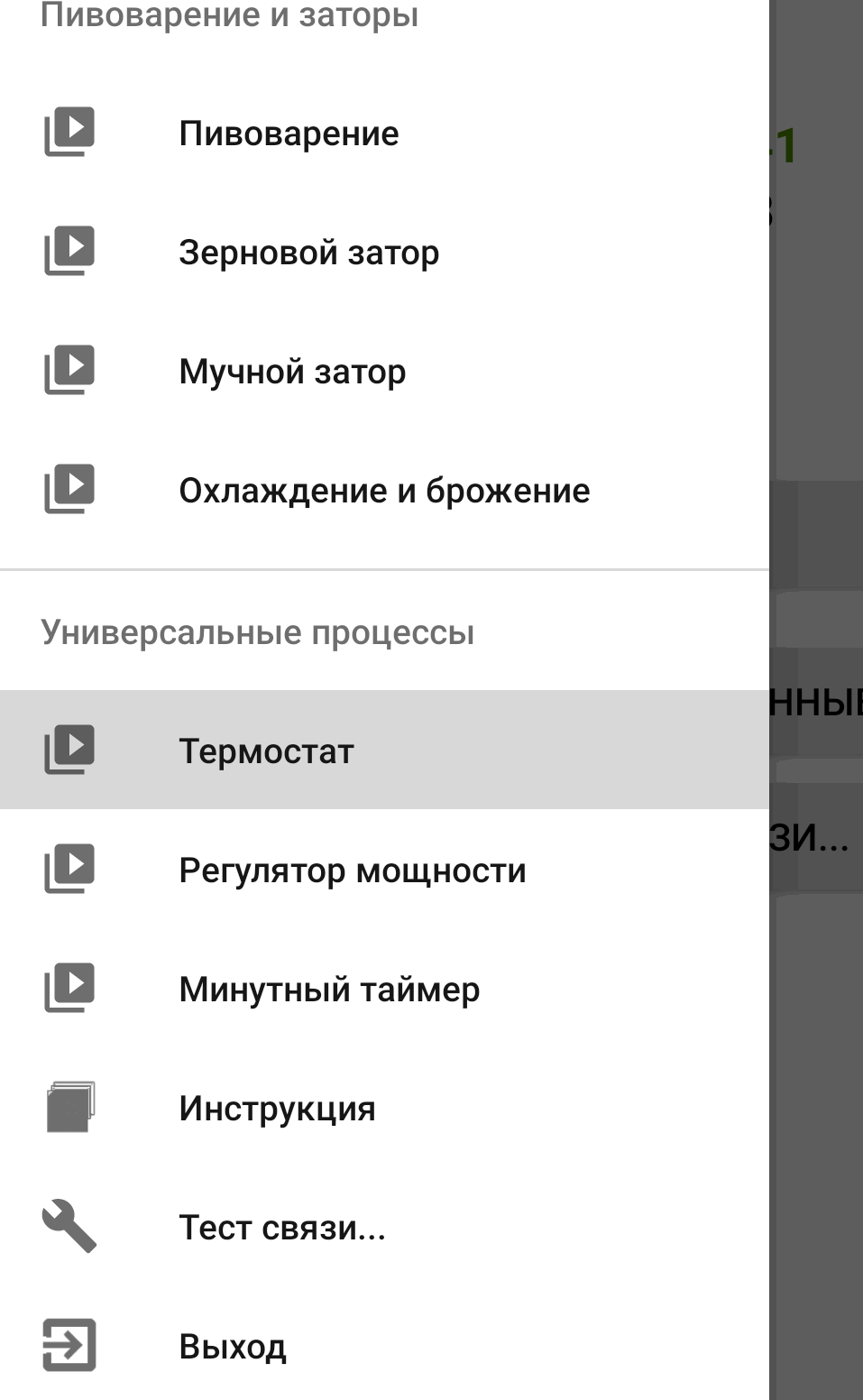

Вход в нужный режим вызывается кнопкой «Открыть меню», после чего выбираете нужный пункт для работы.

Теперь вы можете работать с приложением, однако при прямом доступе дальность управления определяется расстоянием до контроллера, а также отключается сеть Интернет на Андроид устройстве, что неудобно.

Поэтому лучше настроить сетевой и удаленный доступ.

Для этого в браузере наберите адрес http://192.168.4.1/, после чего нажмите ссылку «Настройки сети».

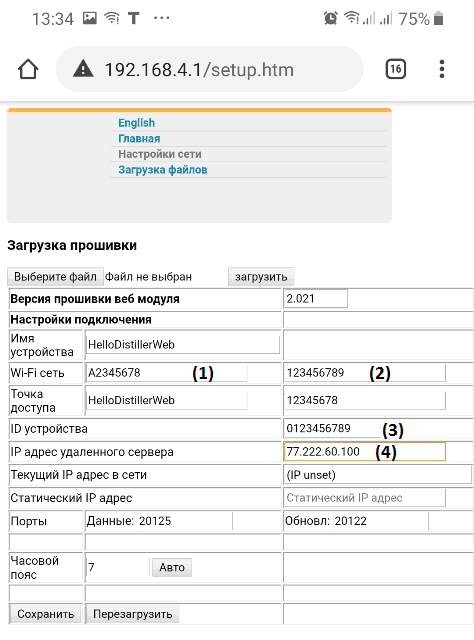

Здесь нужно указать имя Вашей Wi-Fi сети (1), пароль к ней (2). Если вы планируете использовать удаленный доступ, то укажите также ID устройства (3) и адрес удаленного сервера (4) (обратите внимание, адрес удаленного сервера на скриншоте специально указан неправильный, в веб-модуле же он будет верный). Если не планируется использование удаленного доступа, оставьте ID устройства по умолчанию (0123456789).

После указания нужных параметров, нажмите кнопку «Сохранить» и «Перезагрузить», после этого сеть HelloDistillerWeb исчезнет, и на третьей странице контроллера появится его IP адрес в локальной сети.

Примечание: Роутер должен работать в режиме 2.4 ГГц. Для подключения к некоторым роутерам имя Wi-Fi сети (1) не должно содержать знак «-», строчных букв, кириллицы. Замените строчные буквы на прописные (заглавные) и уберите знак минуса «-», т.е. измените имя сети в роутере. Убедитесь, что не перепутали цифру 0 с буквой O в имени сети.

При попытке подключения к вашей Wi-Fi сети, на Web-модуле будет часто-часто мигать светодиод. Попытка подключения длится 30 секунд, Web-модуль переходит в режим точки доступа, если не смог подключиться к указанной Вами сети.

Визуально понять, что веб-модуль подключился к Вашей Wi-Fi сети можно по светодиоду Веб-модуля. Если он моргает два раза в секунду, то производится попытка подключения, если он моргает 1 раз в секунду, то Веб модуль подключился к Вашей Wi-Fi сети. Если он моргает раз в 3 секунды, то Web-модуль находится в режиме точки прямого доступа.

![]()

Обратите внимание, если IP адрес нулевой или 192.168.4.1, значит, контроллер не присоединился к Вашей Wi-Fi сети, скорее всего имя и пароль Вашей Wi-Fi сети введены неверно. Также возможно, что Wi-Fi роутер слишком далеко от контроллера.

1)  2)

2)

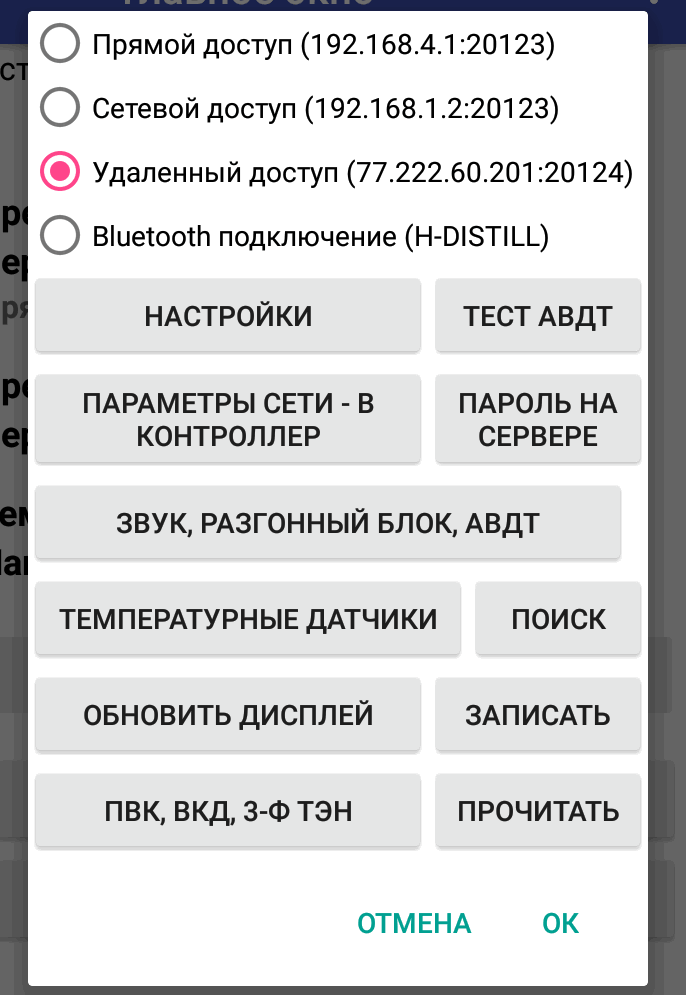

3)

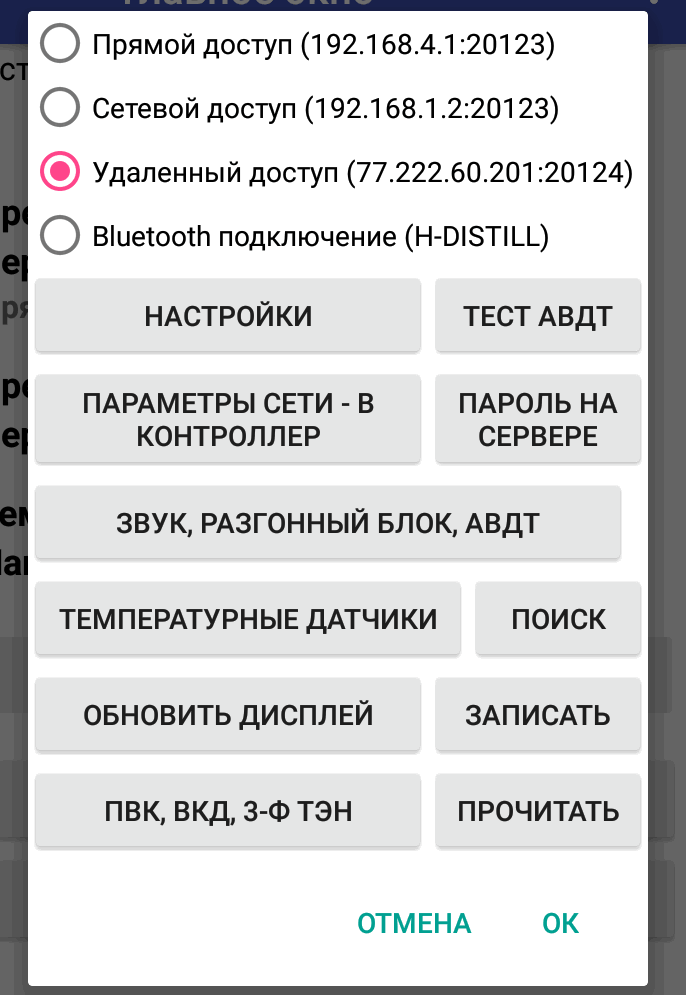

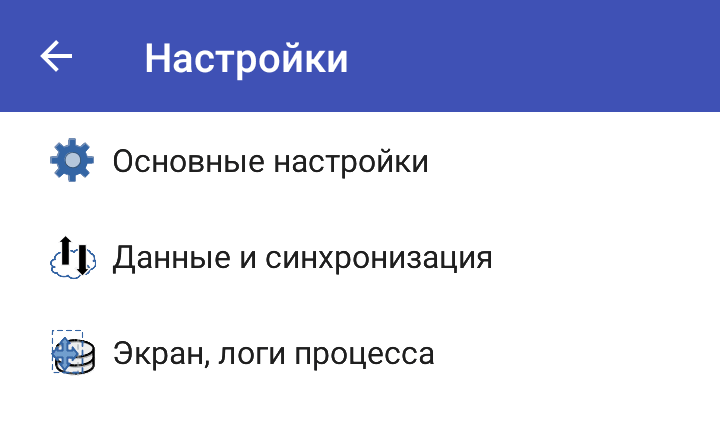

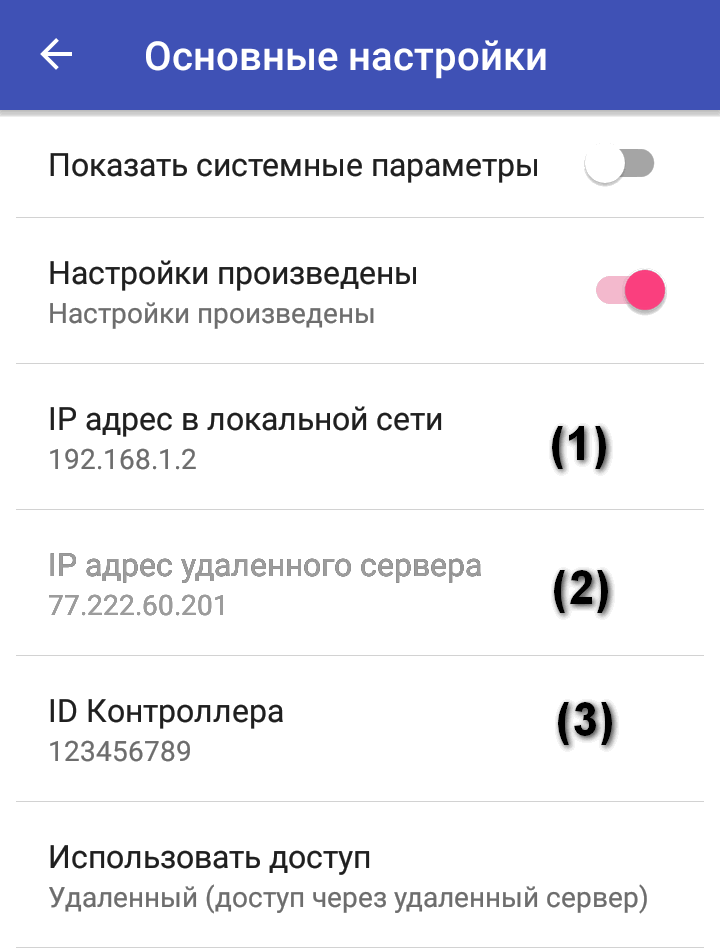

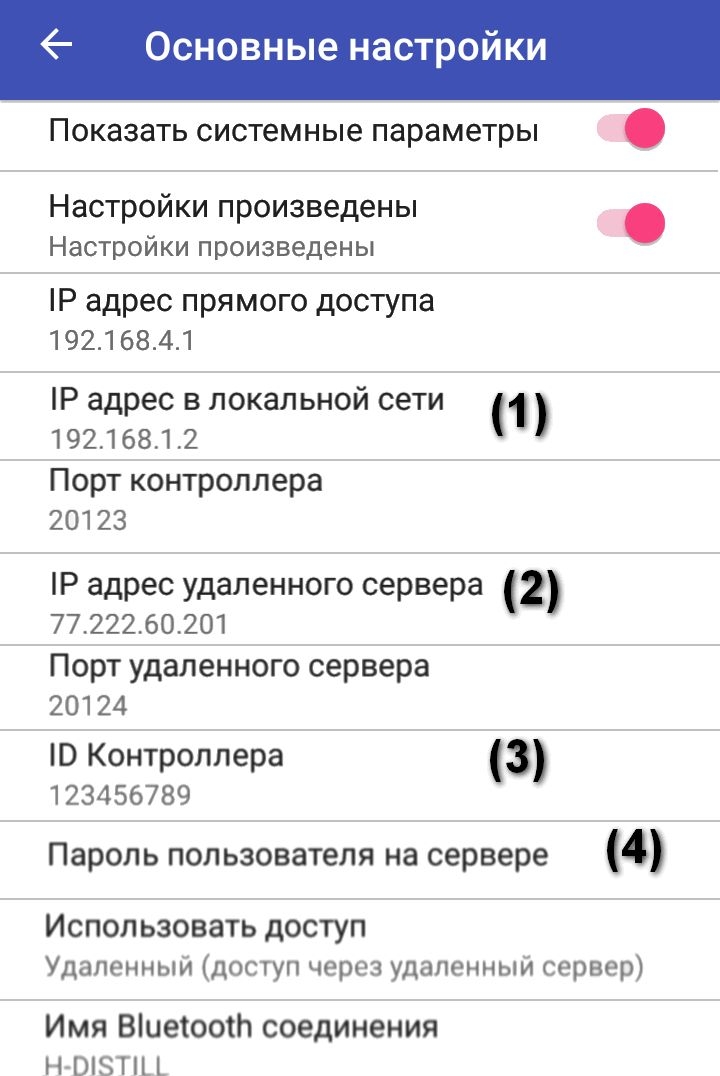

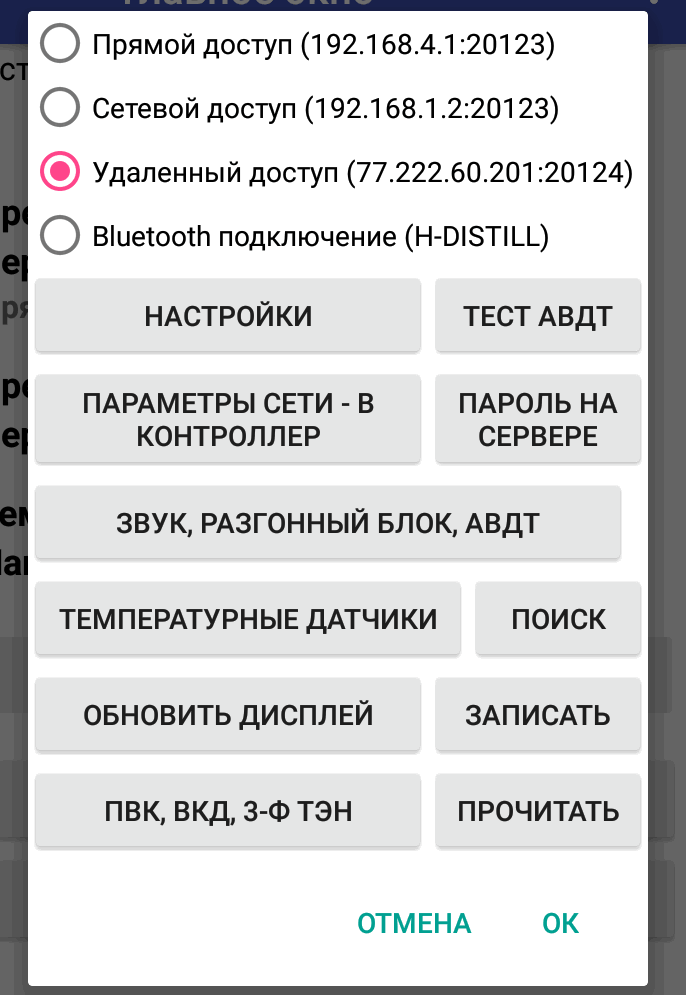

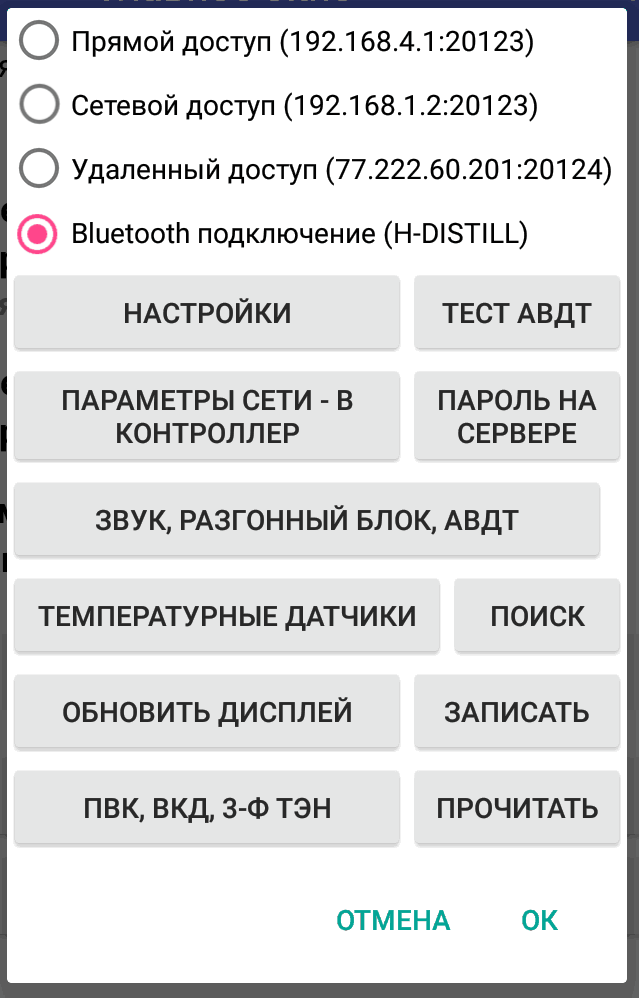

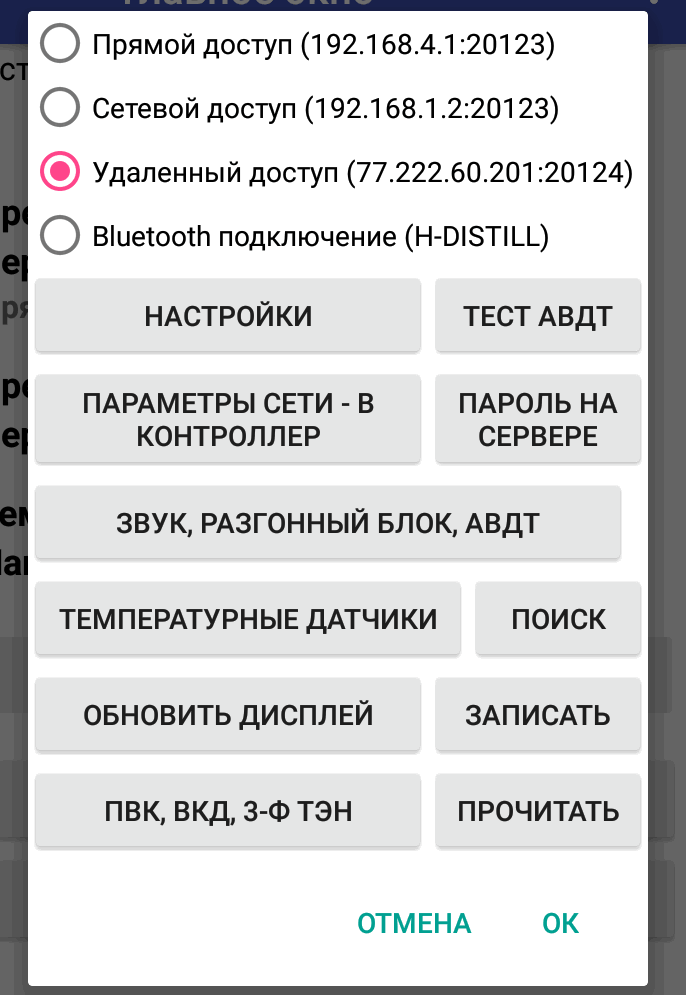

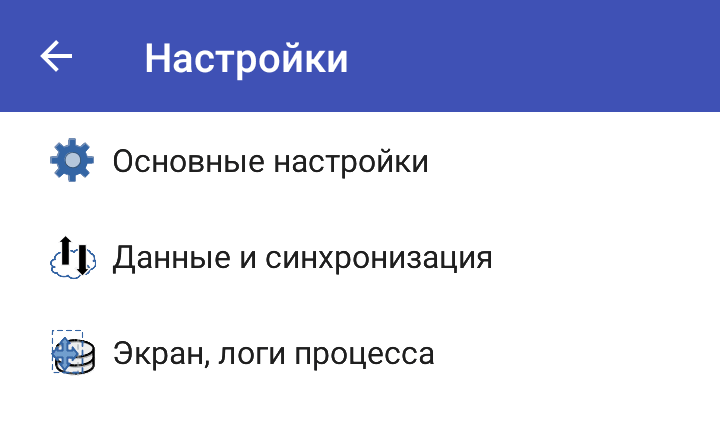

Теперь запустите приложение, затем нажмите кнопку «ПАРАМЕТРЫ», после чего выберите «НАСТРОЙКИ», затем «Основные настройки».

Для работы в сетевом доступе Вам необходимо задать IP адрес в локальной сети (1).

Такие параметры, как IP адрес удаленного сервера (2), а также ID Контроллера (3) определятся автоматически.

После указания адресов и параметров можно выбрать в настройках работу по сетевому доступу и работать в пределах своей локальной сети, либо можно выбрать в настройках работу по удаленному доступу и работать везде, где есть сеть Интернет.

По умолчанию показываются те параметры, которые можно изменить при нормальной работе системы. Для изменения системных параметров (без необходимости это не рекомендуется), тогда включите переключатель «Показать системные параметры», выйдите и снова зайдите в пункт меню «Основные настройки».

Появится расширенное окно настроек, показанное на рисунке ниже.

Здесь можно изменить необходимые Вам параметры.

Обращаю внимание на поле «Пароль на сервере» (4). Здесь отображается пароль, который Вы

задали для удаленного доступа. По умолчанию он пустой и идентификация на сервере производится только по ID контроллера. Если

Вы ранее задали этот пароль, то его нужно здесь ввести. Если же это первый запуск автоматики, то пароль здесь вводить не нужно!

Пароль при первом запуске надо указать, нажав кнопку

![]() в настройках приложения (показан на рисунке ниже по тексту).

в настройках приложения (показан на рисунке ниже по тексту).

По завершению редактирования системных параметров рекомендуется выключить переключатель «Показать системные параметры».

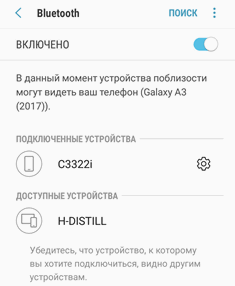

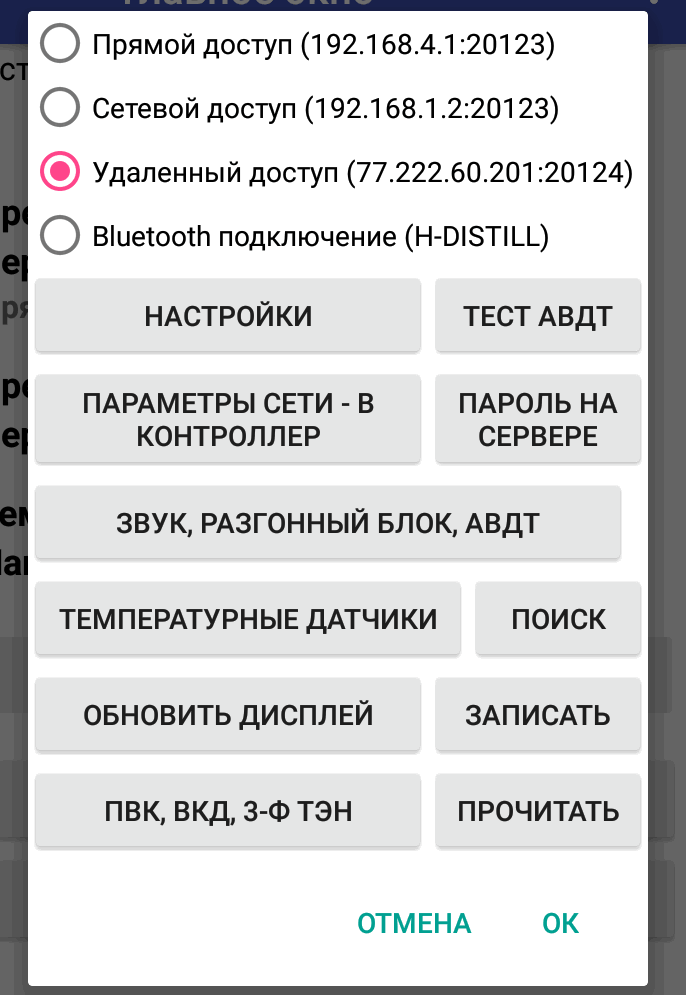

Также можно работать через Bluetooth доступ. При доступе через Bluetooth устройство, которое управляет контроллеру, подключается прямо к модулю Bluetooth, установленному вместо модуля Wi-Fi в контроллер. Никаких настроек контроллера при этом не требуется. Достаточно в Андроид-устройстве согласовать Bluetooth устройства и прописать его имя в настройках приложения.

Как правило, имя Bluetooth равно H-DISTILL, как показано на рисунке ниже. Для подключения к Bluetooth используйте пароль 1234.

Чтобы в приложении управлять через Bluetooth модуль, достаточно его установить вместо модуля Wi-Fi и в приложении выбрать использование подключения через Bluetooth.

При этом синий светодиод на Bluetooth модуле будет моргать, если контроллер не подключился к нему и светиться постоянно при подключении.

2.4 Обновление прошивки контроллера.

Перед обновлением прошивки настройте веб-модуль для работы в сетевом режиме и поставьте в его настройках ID контроллера.

Для обновления прошивки контроллера, выключите контроллер нажмите и удерживайте кнопку «Select», после чего включите контроллер (удерживая при этом «Select») (Вместо выключения и включения возможно кратковременно нажать кнопку «Reset»). Когда контроллер перезагрузится, на экране появится примерно такая информация:

![]()

Здесь AP — это имя Wi-Fi сети, к которой производится подключение. В настоящий момент это имя не используется, подключение определяется параметрами Web-модуля.

Внизу показано состояние подключения к сети и количество секунд, прошедшее с момента выдачи команды на подключение, цифра 157 означает, что передана команда на подключение к сети.

Примечание: Если в процессе соединения Вы нажмете кнопку «Вниз», то установите параметры соединения контроллера по умолчанию. Это может быть полезно при сбоях флэш-памяти.

Примечание 2: При использовании Web-модуля параметры сети в контроллере не влияют на соединение с сервером, влияет только то, что указано в сетевых настройках модуля.

После того, как автоматика подключится к сети Wi-Fi, на экране автоматически появится для загрузки самая последняя версия, например, как на рисунке ниже.

![]()

Здесь 5.039 это номер версии, 563 – размер версии в блоках. После того, как автоматика подключится к сети Wi-Fi, на экране автоматически появится для загрузки самая последняя версия, например, как на рисунке ниже.

Нажав кнопку «Вниз», можно выбрать предыдущую версию, кнопку «Вверх» – следующую.

Для загрузки версии, нажмите кнопку «Select».

![]()

Нажмите кнопку «Влево», для того чтобы запустить процесс обновления, если нажать кнопку «Вправо», то контроллер выйдет из режима загрузчика.

Когда запустится процесс обновления, экран контроллера примет следующий вид:

![]()

Здесь вверху показана загружаемая версия 5.039, в скобочках указано количество секунд, прошедшее с начала загрузки прошивки (14).

Внизу указан номер загружаемого блока и общее количество блоков: в данном случае загружено 18 из 563 блоков. Также показано количество ошибок загрузки, e/0 в данном случае ошибок нет. Если ошибки будут бесконечно расти, и загрузка будет идти медленно, то лучше выключить контроллер и попробовать обновить прошивку снова.

После того, как загрузится последний блок прошивки, контроллер автоматически перезагрузится, и Вы будете работать уже с новой прошивкой.

Примечание: Не следует выключать или перезагружать контроллер в момент обновления прошивки, а если такое произошло, то обязательно нужно запустить процесс обновления заново и дойти его до конца, иначе контроллер будет неработоспособен.

3 Основные правила техники безопасности

Это достаточно надежное изделие, однако надо понимать, что изделие непромышленного (бытового) назначения, не предназначенное для длительной эксплуатации без надзора оператора.

Перед отправкой потребителю изделие проходит обязательный тест на устойчивость и стабильность в работе.

1. Не оставляйте работающее изделие без присмотра надолго. В процессе работы возможны всякие нюансы, протечка воды, короткое замыкание, остановившийся вентилятор охлаждения, вышедший из строя симистор, может привести к перегреву контроллера, потере управления нагревом, захлебу колонны, выбросу спирта через ТСА и даже к пожару.

2. Запрещается каким-либо образом закрывать радиатор охлаждения контроллера или перекрывать выдув воздуха из контроллера (при наличии вентилятора охлаждения внутри корпуса).

3. Контроллер надлежит закреплять в вертикальном положении, (когда на радиаторе либо в корпусе установлен вентилятор, контроллер можно использовать в любом положении) . Крайне не рекомендуется использовать его в горизонтальном положении. При неправильном положении контроллера нарушается отвод тепла от радиаторов, площадь радиаторов используется не полностью, поэтому симистор контроллера может перегреться и выйти из строя. Особенно это актуально при работе на максимальной, или близкой к максимальной мощности. Если же Вы вдруг решили установить контроллер нестандартно, нужно принять меры к дополнительному охлаждению радиатора, например, установив на него вентилятор.

4. При установленном вентиляторе проверяйте его работоспособность визуально каждый раз при запуске устройства, при загрязнении необходимо его продуть сжатым воздухом или очистить механически.

5. При использовании индукционной плиты вместо ТЭНов обязательно переключайте контроллер в режим индукционной плиты, установив в настройках номинальную мощность ТЭНов (см. раздел 4) равную 10 ватт или поставив данную галочку в приложении.

6. Не открывайте крышку работающего изделия, не допускайте попадания в контроллер воды или других жидкостей. При попадании воды немедленно обесточьте прибор и примите меры к ее удалению.

7. Соблюдайте общие правила работы с электрооборудованием.

8. Если транспортировка изделия происходила в условиях отрицательных температур, необходимо выдержать его перед включением не менее двух часов в помещении в той упаковке, в которой происходила транспортировка.

9. Не подключайте в разъем Wi-Fi ничего, кроме поставляемых с контроллером модулей. При подключении туда флэшек, либо телефонов, либо другого оборудования, оно может выйти из строя.

10. Контроллер не рассчитан на работу в условиях отрицательных (или близких к отрицательным), температур, а также в условиях повышенной влажности. Нормальные условия работы – комнатная температура и условия жилых помещений.

11. Подключайте к разъемам подключения клапанов только клапаны, реле, насосы, контакторы на 220 вольт. Можно подключать туда любую иную резистивную нагрузку. Не рекомендуется подключать туда импульсные блоки питания (у них может быть очень большой пиковый ток нагрузки). Не подключайте к разъемам для подключения клапанов нагрузку общей мощностью более 200 ватт.

12. Не допускайте протечек в системе, особенно протечек спирта. Протекающий через соединения штуцеров клапанов спирт, может попасть внутрь клапана, растворить лак в катушке и вывести ее из строя. Не говоря уже о том, что разлитая горючая жидкость — это потенциальный источник пожара.

Особенно на новом оборудовании, обратите внимание на герметичность штуцеров на клапанах и периодически проверяйте ее. Более подробно про установку клапанов можно ознакомиться в разделе «Настройка колонны» (см. Приложение 6)

4 Основная настройка контроллера

Основная настройка состоит в указании мощности ТЭНов, которые будут использоваться в работе.

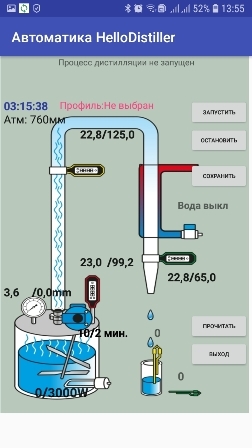

Для указания мощности в приложении нажмите на мощность ТЭНа, указанную через дробь в приложении, как на рисунке ниже. То есть просто щелкните на надписи 3000W внизу экрана

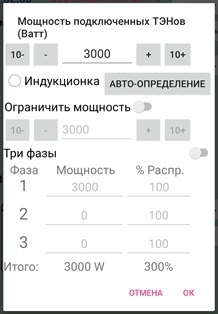

У Вас появится окно ввода мощности ТЭНа, показанное на рисунке ниже

Вверху введите мощность ТЭНа либо установите его кнопками. Также возможно нажать кнопку «Авто-определение» и мощность ТЭНов определится автоматически (Внимание при авто-определении на ТЭНы подается полная мощность, убедитесь, что ТЭНы погружены в жидкость!).

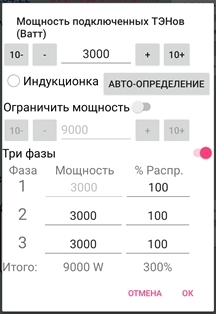

Чтобы ввести мощность ТЭНов трехфазного контроллера, включите переключатель «Трехфазный контроллер», после чего введите мощность ТЭНа на каждой фазе, а также процент распределения мощности по фазам (рекомендую ставить 100%).

Здесь же можно поставить признак использования индукционной плиты или ограничить общую мощность контроллера, если в этом есть необходимость.

Для ввода мощности ТЭНов с кнопок, нажмите кнопку Select», клавишами «Влево» или «Вправо» выберите пункт меню Set Param.

Кроме того, запомните (это Вам облегчит настройку «на лету», в процессе работы), что в режим настройки параметров можно войти в процессе работы, просто нажав кнопку «Select» два раза.

![]()

Нажмите кнопку «Select», затем клавишами «Вправо» выберите пункт меню «Power TEN».

![]()

Затем нажимайте кнопку «Вверх» для увеличения мощности или кнопку «Вниз» для уменьшения.

После того, как нужное значение номинальной мощности подключенных ТЭНов будет установлена, нажмите кнопку «Select» для подтверждения.

Если у Вас версия контроллера с установленным датчиком тока, то мощность подключенных ТЭНов можно определить автоматически, как это сделать читайте в описании режима работы регулятора мощности (см. раздел 11).

При использовании индукционной плиты мощность ТЭНов нужно установить в значение 10 ватт, иначе при работе возможно повреждение контроллера или индукционной плиты.

Примечание: максимальная мощность подключенных ТЭНов в стандартном исполнении не может превышать 3500 ватт. Это обусловлено сечением проводов контроллера (1.5 квадрата), номинальной силой тока вилки, розетки и установленного автомата. Однако в настройках Вы можете установить любую мощность ТЭНов, если вдруг это необходимо.

5 Дополнительная настройка контроллера

Дополнительные настройки автоматики необязательны, и Вы можете пропустить этот раздел, однако настоятельно рекомендуем его прочитать тем, кто уже производил ректификацию либо в ручном режиме, либо с использованием какой-либо автоматики.

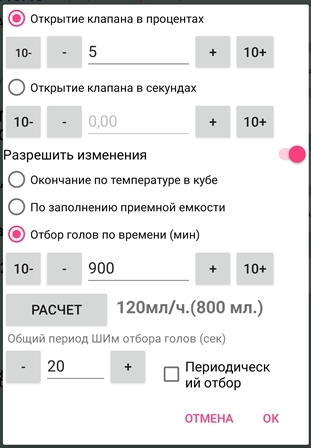

5.1 Настройка окончания отбора голов при ректификации.

Для настройки параметров отбора голов в приложении нажмите на надпись клапана отбора голов

, в данном случае на надписи «Головы», после чего можно настроить необходимые параметры

, в данном случае на надписи «Головы», после чего можно настроить необходимые параметры

Открытие клапана в процентах, означает, сколько времени будет открыт клапан относительно общего периода ШИМ отбора, то есть в данном случае, ШИМ 20 секунд, это означает, что 5% времени (1 секунда) клапан будет открыт, а остальное время закрыт (19 секунд).

Также можно задать время открытия клапана явно, установив переключатель «Открытие клапана в секундах».

Здесь же можно задать параметры окончания отбора голов и общий ШИМ отбора.

При нажатии переключателя «Периодический отбор» общий ШИМ отбора станет равным 650 секунд, то есть около 11 минут.

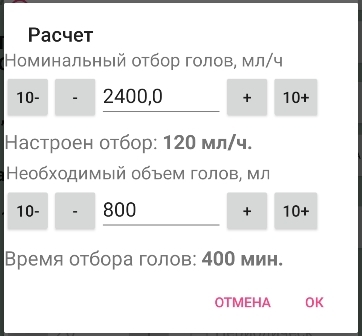

Время отбора голов можно рассчитать, нажав кнопку «Расчет».

Для расчета введите номинальный отбор и необходимый объем отбора голов, время отбора рассчитается. Номинальный отбор можно определить самостоятельно, либо определить в результате калибровки клапана.

Для настройки отбора голов с кнопок контроллера, надо выбрать пункт настройки.

![]()

Тут возможны следующие значения

Provod SR=0 означает окончание отбора по температуре или по заполнению приемной емкости по датчику с головами (установлено по умолчанию).

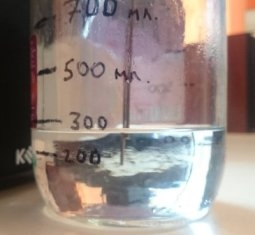

Provod SR=2 окончание отбора голов определяется по сработке аналогового датчика наполнения приёмной емкости, подключенного к разъему для датчика голов (красный). Емкость считается заполненной, когда значение показания датчика достигнет указанного значения, заданного в приложении (по умолчанию 50). Значения показаний можно посмотреть на 5 дополнительном окне отображения информации (см. Приложение 5). Датчик обычно срабатывает, когда оба его контакта погрузятся на 5–8 мм в приемной емкости, примерно, как на фото ниже. Для увеличения точности в емкость с головами можно налить немного раствора поваренной соли.

И наконец, отрицательные значения Provod SR – это окончание отбора голов по времени.

![]()

ProvodSR= -90 окончание отбора голов произойдет по истечении указанного количества минут (в десятках минут), в данном случае это 900 минут, то есть 15 часов. В принципе, теория отбора по времени аналогично теории отбора по объему. Если мы знаем, что отбор голов у нас 50 мл в час, то для отбора 750 мл голов надо установить время в 900 минут. В некоторых случаях это удобнее, чем устанавливать датчик уровня голов в приемную емкость с головами.

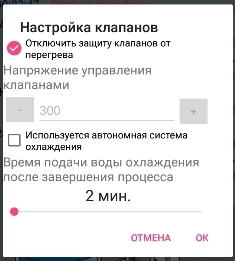

5.2 Настройка напряжения, подаваемого на клапаны отбора и подачи воды

Эта настройка предназначена для того, чтобы не перегревались клапаны отбора. Идея состоит в том, чтобы полсекунды на клапан подается общее напряжение в сети, что достаточно для его открытия, а затем указанное в настройке, что достаточно для его удержания в открытом состоянии.

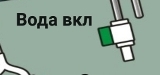

В приложении надо щелкнуть на надписи клапана воды, в данном случае на надписи «Вода вкл» и указать нужные параметры.

Чтобы настроить напряжение с кнопок, нужно выбрать пункт настройки

![]()

Данная настройка означает, что для защиты от перегрева на клапаны будет подаваться среднеквадратичное напряжение 300 вольт, то есть защита от перегрева отключена.

Примечание: При использовании автоматики для включения автономной системы охлаждения необходимо либо отключить защиту от перегрева, либо указать, что на розетку (11) надо подавать полное напряжение, для этого надо установить параметр Use Avtonom HLD=1, иначе автономка может выйти из строя!

![]()

Для отключения защиты на всех разъемах клапанов, необходимо установить напряжение в заведомо большее, чем возможно данной в сети, например U Peregrev=300.

Примечание: Параметр Use Avtonom HLD необходимо задать до начала работы, он вступает в силу после перезагрузки, параметр U Peregrev вступает в силу немедленно после изменения.

Внимание! Поскольку клапан является индуктивной нагрузкой, то будьте осторожны при экспериментах с подбором напряжения защиты. Некоторые типы клапанов могут привести к пробою симистора управления клапаном при некоторых напряжениях защиты. Поэтому если клапан стал дребезжать, или подозрительно часто щелкать, то немедленно увеличьте напряжение защиты или вообще его отключите

Примечание: Для эффективной защиты от перегрева учитывайте то, что разные типы клапанов могут нормально работать при различном значении напряжения. Например, может быть так, что клапан «дребезжит» при напряжении защиты 180 вольт, но может прекрасно работать на напряжении 160 вольт.

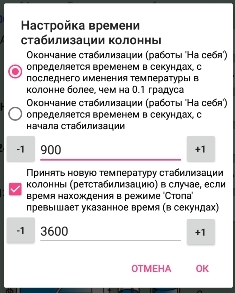

5.3 Настройка времени работы колонны «на себя»

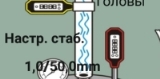

Для настройки процесса работы колонны «на себя» нужно в приложении нажать на соответствующую надпись на колонне, в данном случае это либо «Настр. стаб» либо на надписи «31/900», надпись меняется в зависимости от настроек процесса и этапов работы.

После чего установить нужные параметры.

С кнопок данные значения можно ввести, выбрав пункт настройки

![]()

Положительные значения означают, что достаточно выдержать указанное количество секунд с момента последнего изменения температуры в колонне.

Отрицательные значения означают, что колонна будет работать «на себя» указанное количество секунд с момента прогрева колонны.

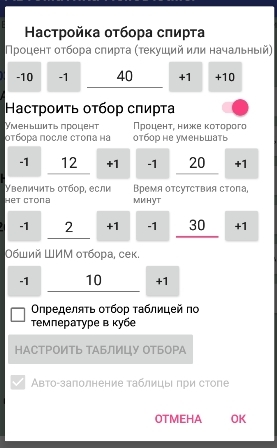

5.4 Настройка автоматического увеличения и уменьшения ШИМ отбора

Для настройки ШИМ отбора в приложении нажмите на надпись клапана отбора тела, в данном случае на надписи «Спирт», после чего можно настроить параметры

В данном случае настройки следующие

1) Процент отбора спирта установлен 40, при этом если процесс отбора тела не запущен, то этот процент будет рассматриваться как начальный при начале отбора, а если запущен, то будет установлен текущий.

2) После каждого «стопа» колонны процент будет уменьшен на 12%, при этом процент ниже 20 опускаться не будет.

3) Если стопа не будет в течение 30 минут, то процент отбора спирта увеличится на 2%.

4) Общий период ШИМ отбора составляет 10 секунд (общий ШИМ отбора не влияет на скорость отбора, а влияет на общую периодичность работы клапана).

Примечание: если минимальный процент ШИМ установить в отрицательное значение -1, тогда при достижении минимального ШИМа произойдет переход от отбора тела к отбору хвостов. Это можно использовать для ограничения количества «стопов», то есть при данных настройках, начальном ШИМ 40% и уменьшении на 12% при каждом стопе, переход к отбору хвостов произойдет после 4-го стопа колонны. Если же поставить минимальное значение процента -1 и процент уменьшения 41, то переход на отбор хвостов произойдет уже после первого «стопа».

Если же установить значение минимального процента ШИМ в нулевое значение, то вместо перехода на отбор хвостов, программа перейдет к завершению процесса.

Примечание 2: Если установить процент увеличения отбора -1 (минус один), то это означает, что процент отбора не будет автоматически увеличиваться ни при каких обстоятельствах, даже если настроен отбор по температуре куба, он будет только уменьшаться.

Также возможно настроить отбор в зависимости от температуры куба (см. Приложение 1).

С кнопок данные параметры устанавливаются нижеописанным способом.

Начальный процент ШИМ отбора тела, который устанавливается автоматически сразу по окончании отбора голов, определяется параметром Beg % CHIM Otbor SR (см. Приложение А, п. 36).

![]()

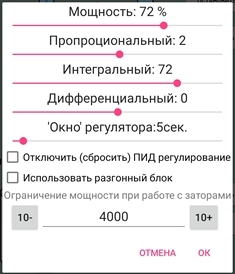

Контроллер автоматически управляет отбором, после каждого стопа отбор уменьшается на величину, параметра Auto - CHIM, который отвечает, на сколько процентов надо уменьшить ШИМ при стопе.

![]()

Если значение положительно, то уменьшается на абсолютное значение ШИМ, если отрицательное, то на относительно от текущего. Например, если указано значение Auto - CHIM=10, а исходное значение ШИМ при стопе было 80, то после стопа ШИМ установится 80 - 10=70, то есть в 70 процентов. Если же значение CHIM=-10, то после стопа значение ШИМ установится в 80‑80×10÷100=72. Если же установить значение Auto - CHIM в нулевое значение, то контроллер не будет автоматически уменьшать ШИМ при каждом стопе.

ШИМ также можно устанавливать вручную, нажатием кнопок «Вверх» или «Вниз» непосредственно в режиме ректификации.

Система также автоматически добавляет ШИМ, если слишком долго не было стопа по дельте. За это отвечает параметр Auto + CHIM, который отвечает, на сколько процентов надо увеличить ШИМ при долгом отсутствии стопа.

![]()

Если значение положительно, то увеличивается на абсолютное значение ШИМ, если отрицательное, то относительно от текущего.

За время, в течение которого определяется, что слишком долго нет стопа отвечает параметр Time Auto + CHIM в секундах. Если этот параметр установить в 0, то авто-прибавление ШИМ не применяется.

![]()

Минимальный процент ШИМ отбора тела, ниже которого отбор не будет падать, определяется параметром min % CHIM Otbor SR.

![]()

Если Вы желаете отключить авто-корректировку ШИМ отбора, то установите Auto - CHIM и (или) Auto + CHIM в значения 0.

Есть еще один параметр, который может быть важен для работы колонны. Это параметр автоматического выхода из режима «стоп» (см. Приложение А п.42).

5.5 Настройка ШИМ отбора по температуре в кубе – приведена в Приложении 1

5.6 Настройка периодического отбора голов

Периодический отбор голов – это просто очень большое время между моментами открытия клапана при отборе голов.

Чтобы его установить нужно: установить параметр CHIM Otbor GLV Rectif в значение 650.00, а параметр % CHIM Otbor GLV Rectif в значение 1 (или 2 или больше). Тогда клапан отбора голов будет открываться один раз в 11 минут на 7 секунд (или 14 секунд или больше), сливая накопившиеся головы. Также можно установить отрицательные значения процента ШИМ (см. Приложение А, п.14).

5.7 Ввод поправок датчиков температуры, корректировка температуры аварии в ТСА.

Поправки датчиков температуры предназначены для корректировки температуры, фактически измеряемой датчиками на определенную величину, индивидуальную для каждого датчика.

Таким образом, можно учесть постоянные величины отклонений измеряемой температуры от фактической.

Для ввода поправок к датчику в приложении, просто щелкните на показаниях температуры этого датчика,

, в данном случае на цифре 24.9 и введите значение поправки.

, в данном случае на цифре 24.9 и введите значение поправки.

Для ввода поправок датчиков с кнопок, в пункте меню Set Param находим следующее окно:

![]()

После этого нажимаем кнопку «Select» и переходим на окно ввода поправок.

![]()

На экране видим следующую информацию: Temp0=24.1 означает, что температура первого датчика (датчики нумеруются с нуля) составляет 24.1 градуса; Popr=0.5, означает, что поправка для данного датчика 0.5 градуса, Т=24.6 информационно показывает, какая температура будет использоваться контроллером с учетом введенной поправки.

Чтобы увеличить или уменьшить введенную поправку, нажмите кнопку «Вверх» или «Вниз», соответственно.

Чтобы перейти на ввод поправок следующего датчика, нажмите кнопку «Вправо», вот на экране ниже показан ввод поправок для второго датчика температуры.

![]()

Как видим, здесь введенная поправка составляет отрицательное значение.

Чтобы завершить ввод поправок датчиков и сохранить значения в памяти контроллера, нажмите кнопку «Select».

Примечание 1: Ввод поправок датчиков можно использовать для корректировки температуры признака аварии в ТСА. По умолчанию она составляет 65.0 градусов, но если вы введете поправку третьему датчику температуры, то можно ее уменьшить или увеличить на введенное значение. В версиях прошивки контроллера, начиная с 5.026 температуру датчика ТСА можно корректировать непосредственно.

Примечание 2: Поправки применяются без учета нумерации датчиков, то есть поправка первого датчика применяется именно к тому датчику, который в результате перенумерации будет первым. Это отражает основной принцип поправок – в основном они компенсируют не погрешность самих датчиков, а погрешность способа их установки, то есть теплопотери от контакта со стенками оборудования.

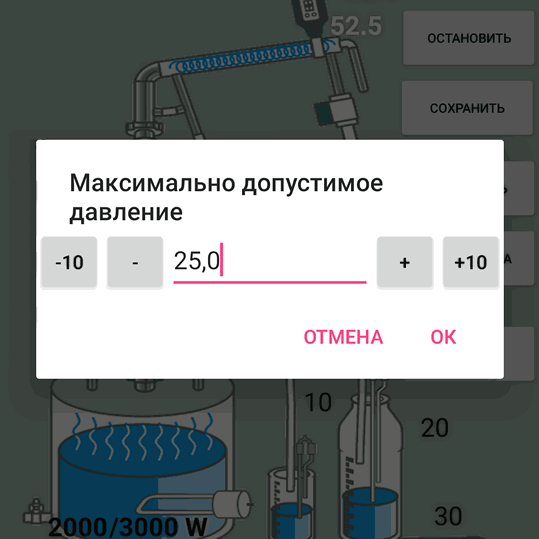

5.8 Настройка предельного (аварийного) давления, ввод поправок датчика давления

Этот параметр предназначен для аварийного предупреждения о высоком давлении, а также автоматического завершения процесса ректификации и дистилляции по достижении данного значения.

В приложении Вы можете ввести аварийное давление, просто щелкнув на нем на экране в приложении

(в данном случае на цифре 50.0 мм), как показано на рисунке ниже.

(в данном случае на цифре 50.0 мм), как показано на рисунке ниже.

Для ввода поправки просто щелкните на значение показания датчика (на цифре 2.0 на рисунке выше) и введите поправку.

Примечание: Для использования датчика давления предельное давление обязательно нужно задать, это является признаком использования датчика, иначе его показания считываться не будут.

Для ввода аварийного давления с кнопок контроллера предназначен параметр Alarm pressure MPX5010 в пункте меню Set Param находим следующее окно:

![]()

Чтобы увеличить или уменьшить значение, нажмите кнопку «Вверх» или «Вниз», соответственно.

Датчику можно также ввести поправку, на которую необходимо корректировать показания. Для этого надо выбрать следующий пункт в меню Set Param:

![]()

На экране введена поправка 0.2, в нижней строке показано текущее значение датчика 13.2, и то, какое будет после применения поправки 13.4 мм. рт. ст.

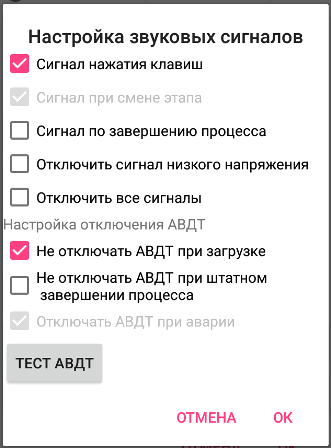

5.9 Настройка звукового оповещения работы и отключения АВДТ (диф. автомата)

Звуковые оповещения можно настроить в приложении, щелкнув в окне параметров кнопку «ЗВУК, РАЗГОННЫЙ БЛОК, АВДТ».

После чего появится окно настроек звуковых оповещений.

Сами звуковые оповещения настраиваются включением соответствующих «галочек».

Отдельно остановимся на настройке отключения АВДТ. Дифавтомат или АВДТ это опция, которая появилась недавно, и она механически отключает силовую часть при определённых условиях, которые можно задать в настройках. Например, для сохранения ресурса АВДТ, нет никакого смысла отключать его при загрузке контроллера. При необходимости провести тест его работоспособности, можно нажать кнопку «ТЕСТ АВДТ».

Есть несколько параметров, определяющих звуковую индикацию при работе системы, все они доступны через меню Set Param.

![]()

Параметр Beep Key отвечает за звуковую индикацию при нажатии на кнопки контроллера. Если он установлен в 0, то звук не издается, если в 1, звук издается.

![]()

Параметр Beep End отвечает за звуковую индикацию по окончании процесса. Если он установлен в 0, то не издается, если в 1, то по окончании процесса издается звуковой сигнал каждые 5 секунд.

Параметр Beep State отвечает за звуковую индикацию при переходе между стадиями процесса. Если он установлен в 00000000, то не издается, при любом другом значении, то при переходе на следующую стадию (например, при переходе от отбора голов к отбору тела, при переходе от разгона к рабочему режиму) издается звуковой сигнал.

Прочие режимы работы определяются битами.

SECDNTLH

Если L установлен в 1, то не будет выдаваться звуковое предупреждение в случае, если напряжение в сети будет меньше, чем необходимое для поддержания заданной мощности.

Если T установлен в 1, то не будет выдаваться предупреждение или произошел единичный сбой датчика температуры.

Если N установлен в 1, то будут отключены все звуковые сигналы.

Если S установлен в 1, то АВДТ не будет отключен при старте контроллера.

Если E установлен в 1, то АВДТ не будет отключен при штатном завершении процесса.

Если D установлен в 1, то в пивоварении насос/мешалка не будут отключаться при достижении температуры сусла 80 градусов, если 0, то при достижении температуры 80 градусов насос включаться не будет.

Если C установлен в 1, то при использовании ПИД будет включаться разгонный блок, если мощность достигла максимального значения.

Если H установлен в 1, то значит подключен разгонный блок.

Примечание: Параметры управления звуком отключают только звуковые сигналы, на экране в любом случае будет выдаваться соответствующее сообщение.

5.10 Дополнительные звуковые и экранные предупреждения в процессе работы.

Если в процессе работы происходит какое-либо критическое событие, которое может определить контроллер, то такая информация предварительно выводится на экран и выдается звуковое предупреждение с целью привлечения внимания пользователя и возможной его реакции. Информация выводится во второй строке дисплея, вот как показано на рисунке ниже.

![]()

Во второй строчке написано слово VODA! (18) это означает, что сработал датчик воды, и до автоматического отключения процесса осталось 18 секунд.

Еще одно предупреждение:

![]()

Во второй строчке написано слово Smena TARA! (87) это означает, что сработал датчик уровня и до автоматической реакции системы на это событие, осталось 87 секунд.

Рассмотрим, какие возможны предупреждения ошибки и способ их устранения.

1) Smena TARA! (30) – Сообщение означает, что заполнена приемная емкость, автоматическая реакция системы на это событие разная, в зависимости от текущего выполняемого процесса. Автоматическая реакция системы произойдет через 30 секунд.

Способ устранения оператором: Сменить приемную емкость.

2) VODA! (18) – Сообщение означает, что сработал датчик разлития жидкости, автоматическая реакция системы на это событие – прекращение работы. Автоматическая реакция системы произойдет через 18 секунд с выдачей сообщения ALARM VODA!, которое можно отключить только перезагрузкой.

Способ устранения оператором: Найти и устранить причину утечки воды.

3) Low Power! 200V Сообщение говорит о том, что текущего напряжения в сети (200 вольт) недостаточно для поддержки заданной в настоящий момент подаваемой мощности на ТЭНы. Автоматической реакции системы на это не предусмотрено.

Способ устранения оператором:

а) уменьшить подаваемую мощность, если текущая задача это допускает или увеличить мощность ТЭНа, чтобы напряжения хватало для поддержки нужной мощности

б) увеличить напряжение в сети, например с помощью стабилизатора или производить заданный процесс тогда, когда напряжение в сети будет достаточным.

в) ничего не делать, а чтобы не слушать противный писк, сделать соответствующие настройки звукового оповещения(см. раздел 5.9).

4) Err temp ds=1 – Сообщение означает, что произошла ошибка чтения температур с датчика номер 1, автоматическая реакция системы на это событие – прекращение работы, секунд с выдачей сообщения ERR Ds18b20!, которое можно отключить только перезагрузкой. Автоматическая реакция системы произойдет через 30 секунд с момента обнаружения ошибки, если она не устранится.

Способ устранения оператором: проверить установку и крепления датчиков, при необходимости заменить или ничего не делать, а чтобы не слушать противный писк, сделать соответствующие настройки звукового оповещения (см. раздел 5.9).

5) PRESS=28.0/25.0 (30) – Сообщение означает, что произошло превышение текущего давления в системе (28.0 мм. рт. ст.) от максимально допустимого (25.0 мм. рт. ст.). Автоматическая реакция системы на это событие – прекращение процессов, ректификации, дистилляции, НБК. Автоматическая реакция системы произойдет через 30 секунд с момента превышения давления, если она не устранится.

Способ устранения оператором:

а) изменить параметры системы таким образом, чтобы давление уменьшилось, например, установить меньшую мощность в ректификации или в НБК.

б) Установить большее допустимое давление в системе (см. раздел 5.8).

6) HIGH Power! 229V – Сообщение говорит о том, контроллер не может установить заданную мощность и то, что фактически подаваемая мощность на ТЭНы больше, чем необходимая. Это может означать серьезную (с точки зрения работы, но не с точки зрения затрат на ремонт) неисправность, а именно пробой симистора управления ТЭНом. Возможное решение – замена симистора.

Также возможно, что вышел из строя датчик тока. Для проверки, вышел ли из строя датчик тока, нужно посмотреть значения на третьей странице контроллера (см. прил. 5). Если значение мощности там нестабильно, показывается или показывается неверно, то попробуйте временно отключить использование датчика тока (см. прил. А, п. 46) в настройках. После этого подключите в розетку для ТЭНов лампочку накаливания и визуально в режиме регулятора мощности (см. раздел 11) проверьте, будет ли регулироваться мощность. Если регулировка производиться будет, то можно пока временно продолжить работу, но датчик тока необходимо будет в дальнейшем заменить. Если же регулировка мощности производиться не будет, значит надо заменить симистор управления ТЭНами (он стоит на радиаторе снаружи контроллера)

5.11 Настройка трехфазного контроллера, ограничение максимальной подаваемой мощности для однофазного контроллера

В этом разделе мы рассмотрим особенности настройки трехфазного контроллера.

Обязательная настройка, которую надо произвести — это установить мощность, которая подключена к каждой фазе. В процессе работы, контроллер будет распределять подаваемую мощность пропорционально указанной мощности ТЭНов на каждой фазе. Если указаны коэффициенты распределения мощности, то мощность будет распределена с учетом мощности подключенного ТЭНа пропорционально коэффициентам мощности (см. раздел 5.12).

Чтобы настроить мощность, выберите пункт PhasePW в меню Set Param.

![]()

Здесь 6010 ватт – это общая мощность контроллера, 3000 ватт, мощность первой фазы, 3000 ватт, мощность второй фазы, 10 ватт, это мощность третьей фазы.

Обратите внимание, что указание мощности 10 ватт означает, что программа не будет регулировать мощность на этой фазе, она просто будет подавать туда полное сетевое напряжение в режиме разгона или в иных режимах, когда для работы установлена максимальная мощность. В обычном режиме, мощность на такие фазы не подается.

Чтобы указать мощность каждой фазы, нажмите кнопку «Select», после чего появится экран, показанный на рисунке ниже.

![]()

Здесь признак PH1, означает, что в данный момент производится указание мощности первой фазы.

Чтобы изменить значение параметра, нажмите кнопку «Вверх» / «Вниз». Для того чтобы перейти к вводу значения мощности другой фазы, нажмите кнопку «Вправо». Например, на рисунке ниже показан экран при изменении мощности второй и третьей фазы, соответственно.

![]()

![]()

Для подтверждения ввода нажмите кнопку «Select».

После того, как Вы подтвердили мощность, общая мощность автоматически рассчитается, как сумма мощностей трех фаз. Однако, вы можете поменять общую мощность вручную. Это нужно, если нежелательно подавать полную мощность на ТЭН. Например, Вы установили ТЭН 4Квт, но от такой мощности выбивает предохранитель.

Предельную мощность можно регулировать прямо в нижеприведенном окне, нажимая кнопки «Вверх» или «Вниз».

![]()

Например, на этом рисунке показана настройка, соответствующая тому, что в однофазном контроллере ТЭН мощностью 4 Квт, но при работе он будет включаться только на 3 Квт.

Примечание: Параметр PhasePW и параметр Power TEN(см. раздел 4) абсолютно идентичны, это просто их разное название.

5.12 Настройка трехфазного контроллера, проценты распределения мощности по фазам.

В этом разделе мы рассмотрим особенности настройки трехфазного контроллера.

Указание процентов распределения мощности по фазам – это вынужденная мера, применяемая в том случае, если достоверно известно, что напряжение на какой-либо фазе «просажено», то есть с высокой степенью вероятности будет настолько низкой, что пропорциональное распределение подаваемой мощности не будет обеспечивать необходимую стабильность работы оборудования.

Чтобы настроить процент распределения мощности по фазам, выберите пункт Phase % в меню Set Param.

![]()

Здесь 300% – это сумма процентов по всем трем фазам (отображается для контроля). 105 – это процент распределения мощности по первой фазе, 100 – процент распределения мощности по 2-й фазе, 95 – процент распределения мощности по 3-ей фазе.

Чтобы изменить процент распределения, нажмите кнопку «Select», после чего появится экран, показанный на рисунке ниже.

![]()

Чтобы изменить процент распределения мощности, нажмите кнопку «Вверх» или «Вниз». Для того чтобы перейти к вводу значения мощности другой фазы, нажмите кнопку «Вправо» или «Влево». Например, на рисунке внизу показан экран при изменении процента распределения мощности второй и третьей фазы, соответственно.

![]()

![]()

Если установить процент какой-либо фазы в значение 0, то данная фаза не будет использоваться при работе, а будет задействована только на этапе разгона.

Для подтверждения ввода нажмите кнопку «Select».

Примечание:

Обратите внимание, справа показывается сумма процентов всех трех фаз. Она должна быть равна:

1) Если все три фазы используются в работе, то значение должно быть 300

2) Если две фазы будут использоваться в работе, то значение должно быть 200 или 300

3) Если всего одна фаза будет использоваться в работе, то значение должно быть 100, или 300

Указание иных значений приведет к тому, что общая мощность, подаваемая на ТЭНы, будет не соответствующей настройкам.

5.13 Запуск режима тестирования контроллера, рекомендации по настройке напряжения защиты от перегрева клапанов.

Режим тестирования контроллера предназначен для проверки стабильности работы изделия, а также с помощью этого режима можно легко подобрать напряжение защиты от перегрева клапанов.

Какое оборудование надо подключить

1) Подключить все используемые в работе клапаны.

2) В розетку для ТЭНа можно подключить лампочку накаливания или ничего не подключайте. Учтите, что туда будет подаваться сетевое напряжение, поэтому если будет подключен ТЭН, но необходимо, чтобы он был погружен в воду во избежание повреждения.

Для выбора данного вида работы в автоматике: нажимаем кнопку «Select», клавишами «Влево» и «Вправо» выбираем режим тестирования, вот такое окно:

![]()

После этого нажимаем кнопку «Select», и появляется окно ввода напряжения, подаваемого на клапаны, окно представлено ниже. Однако, если при запуске данного режима Вы не успеете ввести напряжение, это надо будет сделать позднее, когда процесс будет запущен. Поэтому в следующем окне просто нажмите кнопку «Select».

![]()

Затем контроллер последовательно включит на 3–5 секунд клапаны дефлегматора, отбора голов (хвостов), клапан отбора тела. Соответствующая информация будет отображаться на экране.

![]()

![]()

![]()

Затем на экране появится рабочее окно режима тестирования, представленное на рисунке ниже:

![]()

Значение St=2 означает режим работы, в этом режиме клапаны открыты в режиме, указанном CHIM=95, то есть 95% времени клапан отрыт, 5% времени клапан закрыт.

1) Если на экране будет St=3, значит это режим паузы, при этом клапана отключены.

2) Работа происходит в следующем режиме – 10 минут работает управление клапанами при указанном периоде ШИМ, затем 1 минута пауза, затем ШИМ уменьшается на 5% и снова 10 минут работы, потом снова пауза и снова ШИМ уменьшается на 5%.

Когда ШИМ дойдет до значения 0, то он увеличится до 100% и снова пойдет уменьшение через каждые 10 минут.

Таким образом, тестирование всегда идет «по кругу» и останавливается только перезагрузкой контроллера. Если за 8–12 часов никаких сбоев не обнаружено, значит, работу изделия можно считать стабильной.

В процессе работы при необходимости можно увеличивать или уменьшать ШИМ открытия клапанов кнопкой «Вверх» или «Вниз».

При этом в процессе работы можно подобрать напряжение, подаваемое на клапаны. Для этого нажмите два раза кнопку «Select», при этом появится такое окно:

![]()

Кнопкой «Вверх» можно увеличить подаваемое напряжение, кнопкой «Вниз», уменьшить. При этом учтите, чтобы напряжение вступило в силу нужно после изменения подождать 1–2 секунды без нажатия кнопок.

Нужно подобрать такое напряжение, при котором клапан будет четко срабатывать без излишних посторонних звуков и «дребезжаний».

При этом обычно нормальное напряжение находится в пределах 160–200 вольт, при этом в районе 175 вольт обычно есть некоторый «провал» регулирования, то есть клапан может «дребезжать» очень сильно. Также рекомендуем прочитать дополнительные рекомендации по этой настройке см. раздел 5.2.

Если не удалось подобрать напряжение защиты, то отключите эту возможность в контроллере, установив напряжение в 300 вольт.

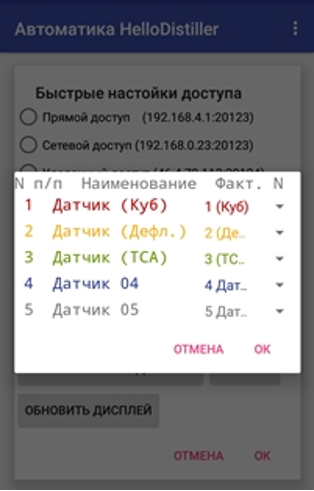

5.14 Настройка порядка следования температурных датчиков.

Во всех процессах, как правило, каждый порядковый номер температурного датчика предназначен для своих целей.

Например, 1-ый датчик это, как правило, датчик температуры в кубе, 2-ой в колонне, 3-ий в ТСА.

Порядковые номера датчиков определяются в порядке следования внутренних идентификаторов микросхем датчиков. При замене датчика на новый, возможна ситуация, когда порядковые номера датчиков изменятся. Проще всего их переставить согласно новой нумерации, но можно изменить порядковые номера датчиков из программы.

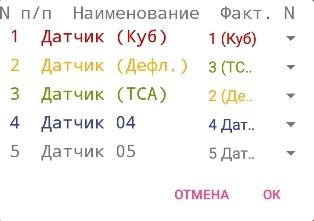

Для изменения порядка нумерации датчиков из приложения нажмите кнопку «Температурные датчики» в настройках.

На рисунке указана нормальная нумерация датчиков, то есть тот датчик, который автоматически определился первым, будет и в программе первый, второй будет вторым, третий – третьим.

Если нужно, чтобы первый датчик был вторым, то нажмите на стрелочку, где написано № и выберите нужное значение, например на рисунке ниже выбрано, что второй физически определенный датчик нужно использовать в качестве третьего, а третий физический датчик использовать в качестве второго.

Чтобы настроить порядок следования датчиков с кнопок контроллера, выберите параметр ds18 Nums в меню Set Param, затем нажмите «Select», появится окошко изменения нумерации.

При нумерации по умолчанию, окно будет иметь вид, указанный ниже, то есть датчики будут по порядку.

![]()

При необходимости, можно поменять нумерацию.

В окне изменения нумерации кнопками «Вверх» и «Вниз» можно изменить номер датчика, кнопками «Влево» и «Вправо» выбрать номер изменяемого датчика.

![]()

![]()

Для выхода из режима ввода, нажмите кнопку «Select».

Как видим, нумерация датчиков изменилась.

![]()

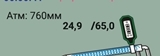

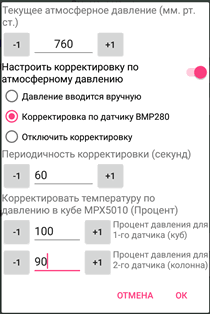

5.15 Настройка корректировки температуры по атмосферному давлению.

Температура кипения спирта и воды зависит от атмосферного давления. В контроллер встроен датчик атмосферного давления, который корректирует измеряемую температуру по формуле:

Фактическая температура = Измеренная температура+(760-Атмосферное давление)×0.037

Использование этого датчика может быть настроено в приложении везде, где показывается атмосферное давление, надо просто щелкнуть по нему и указать необходимые параметры. При этом если датчик давления не встроен в автоматику, то можно указать давление вручную.

Кроме того, в данном окне можно установить процент корректировки датчика от давления в кубе. Например, если датчик в кубе показывает давление 20 мм, то его давление можно полностью учесть для корректировки кубовой температуры, но датчик в колонне, например, стоит в 1/3 колонны и там давление меньше, для корректировки температуры этого датчика будет использоваться давление 90% от 20, то есть 18 мм.

Чтобы настроить корректировку датчиков с кнопок контроллера, выберите параметр «Time AtmP» в меню Set Param, кнопками «Вверх» и «Вниз» можно изменять этот параметр, при этом возможны следующие значения

![]()

Time AtmP=0 – корректировка температуры по давлению не используется.

Time AtmP= от 1 до 29 – корректировка температуры по давлению производится с указанной периодичностью в секундах, при этом значение атмосферного давления вводится вручную.

Time AtmP= от 30 до 250 – корректировка температуры по давлению производится с указанной периодичностью в секундах, при этом значение атмосферного давления считывается из датчика атмосферного давления.

Вручную атмосферное давление можно указать на 5 странице контроллера, кнопками «Вверх» и «Вниз».

![]()

Чтобы настроить корректировку процента давления от кубовой температуры, выберите параметры Proc T1 и Proc T2.

![]()

![]()

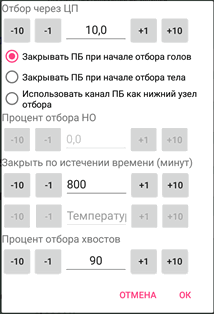

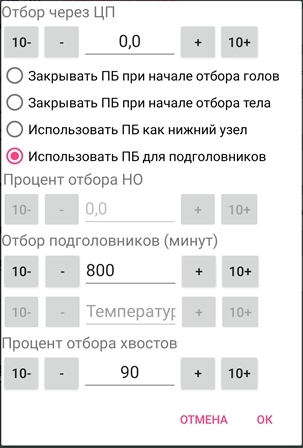

5.16 Настройка работы царги пастеризации (ЦП), польского буфера (ПБ) и нижнего узла отбора (НО), отбора подголовников.

Для настройки работы отбора голов по царге пастеризации, в настройке клапана голов нажмите надпись «ПБ/ЦП/НО» на рисунке колонны, после чего появится окно, показанное на рисунке ниже:

В поле «отбор голов через ЦП» введите процент отбора голов, который будет производиться одновременно с отбором тела, значение определяется от основного отбора голов, то есть: если основной отбор голов 10%, и в поле введено 6%, то отбор голов при отборе тела будет 6% от 10%, то есть 0.6%.

С клавиш этот процент можно ввести через параметр % otbor Tsarga Paster

Примечание: Если установить параметр отрицательным, тогда общий ШИМ отбора голов из царги пастеризации будет не из настроек клапана голов, а из настроек клапана тела. Это полезно при использовании периодического отбора.

Процент отбора хвостов при основном отборе хвостов вводится в соответствующее поле, с кнопок его можно ввести через параметр % CHIM Hvost Rectif.

![]()

Если польский буфер нужно закрыть при начале отбора голов, то нужно поставить соответствующий переключатель в приложении, при этом если стоит параметр «Закрыть по истечении времени (минут)», то клапан польского буфера закроется не сразу, а спустя указанное время с момента начала отбора голов, на примере сверху клапан закроется через 800 минут после начала отбора голов.

При настройке через клавиши аналогичный результат можно получить, поставив параметры «Use PB=2» и «Timp PB=800».

![]()

![]()

Если польский буфер нужно закрыть при начале отбора тела, то нужно поставить соответствующий переключатель в приложении, как на рисунке ниже, при этом, если стоит параметр «Закрыть по истечении времени (минут)», то клапан польского буфера закроется не сразу, а спустя указанное время с момента начала отбора тела, на примере сверху клапан закроется через 800 минут после начала отбора тела.

При настройке через клавиши аналогичный результат можно получить, поставив параметры «Use PB=3» и Timp PB=800.

![]()

![]()

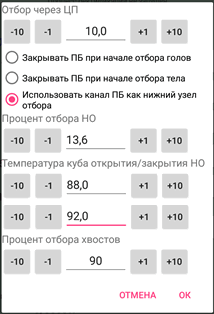

Если польский буфер не используется, а вместо него подключен нижний узел отбора, то нужно переключить переключатель в приложении, как на рисунке ниже.

При этом процент отбора нижнего узла при отборе тела составит 13.6%, и нижний узел начнет отбор при температуре в кубе 88 градусов и закроется при температуре 92 градуса. Аналогичные настройки с кнопок можно сделать, установив параметры Use PB, % Otbor NO=13.6% и Timp PB=880, Temp End NO=92.0.

![]()

![]()

![]()

![]()

Если Вы желаете отбирать подголовники через клапан ПБ, тогда выберите соответствующий переключатель.

При таких настройка, при отборе тела через клапан ПБ будут отбираться подголовники указанное время (в данном случае 800 минут). Через указанное время, будет производиться отбор тела через клапан тела.

Аналогичные настройки с кнопок можно сделать, установив параметры Use PB=5 и Timp PB=800.

![]() ,

,

![]()

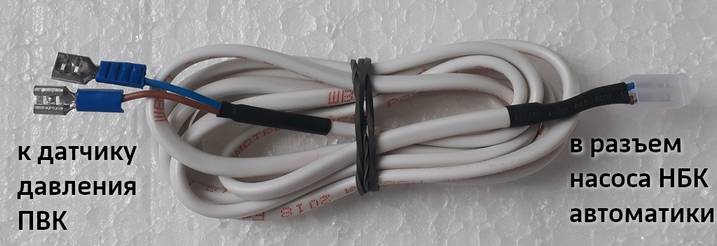

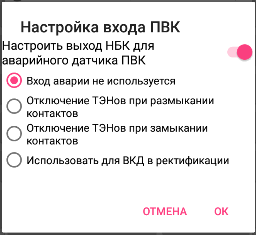

5.17 Настройка выхода НБК для отслеживания аварийного датчика давления и вакуумной дистилляции.

При использовании ПВК, если имеется контактный датчик аварийного давления, его контакты можно задействовать для отключения мощности ТЭНов, при срабатывании такого датчика.

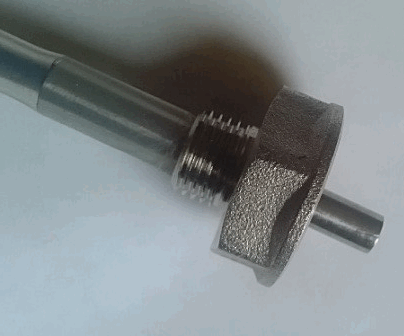

Для подключения используется такой шлейф, как на фото ниже.

Для этого разъем от датчика нужно подключить к разъему управления насосом НБК, а контакты – к контактам датчика давления.

В приложении в пункте меню «ПАРАМЕТРЫ» нажать кнопку «ВХОД ПВК, ВКД», после чего выбрать нужные значения настроек, в зависимости от типа используемого датчика.

Также здесь можно установить этот выход, как выход управления насосом при вакуумной дистилляции в режиме ректификации.

При замыкании или размыкании контактов датчика, в зависимости от настроек, контроллер будет прекращать подачу напряжения на ТЭНы, пока контакты не вернутся в исходное значение, на экране контроллера при этом будет предупреждение «Press PVK» и звуковой сигнал.

![]()

С кнопок контроллера данное значение можно настроить настройки насоса НБК (см. раздел 13).

Примечания:

1 Настройки, указанные в этом разделе, вступают в силу после запуска процесса. То есть текущий процесс, если он выполняется, нужно остановить.

2 В режиме работы НБК эти настройки не применяются, вместо разъема датчика давления в разъем подключается шнур управления насосом НБК.

5.18 Сброс параметров Веб-модуля.

Если Вы настроили веб-модуль таким образом, что не можете к нему подключиться, нужно установить параметр ParamWiFi в значение 9, после чего нажать кнопку «Select» и перезагрузить контроллер. Параметры Веб-модуля сбросятся по умолчанию. Данный сброс работает начиная с прошивки веб-модуля версии 2.021

![]()

5.19 Дополнительные настройки приложения.

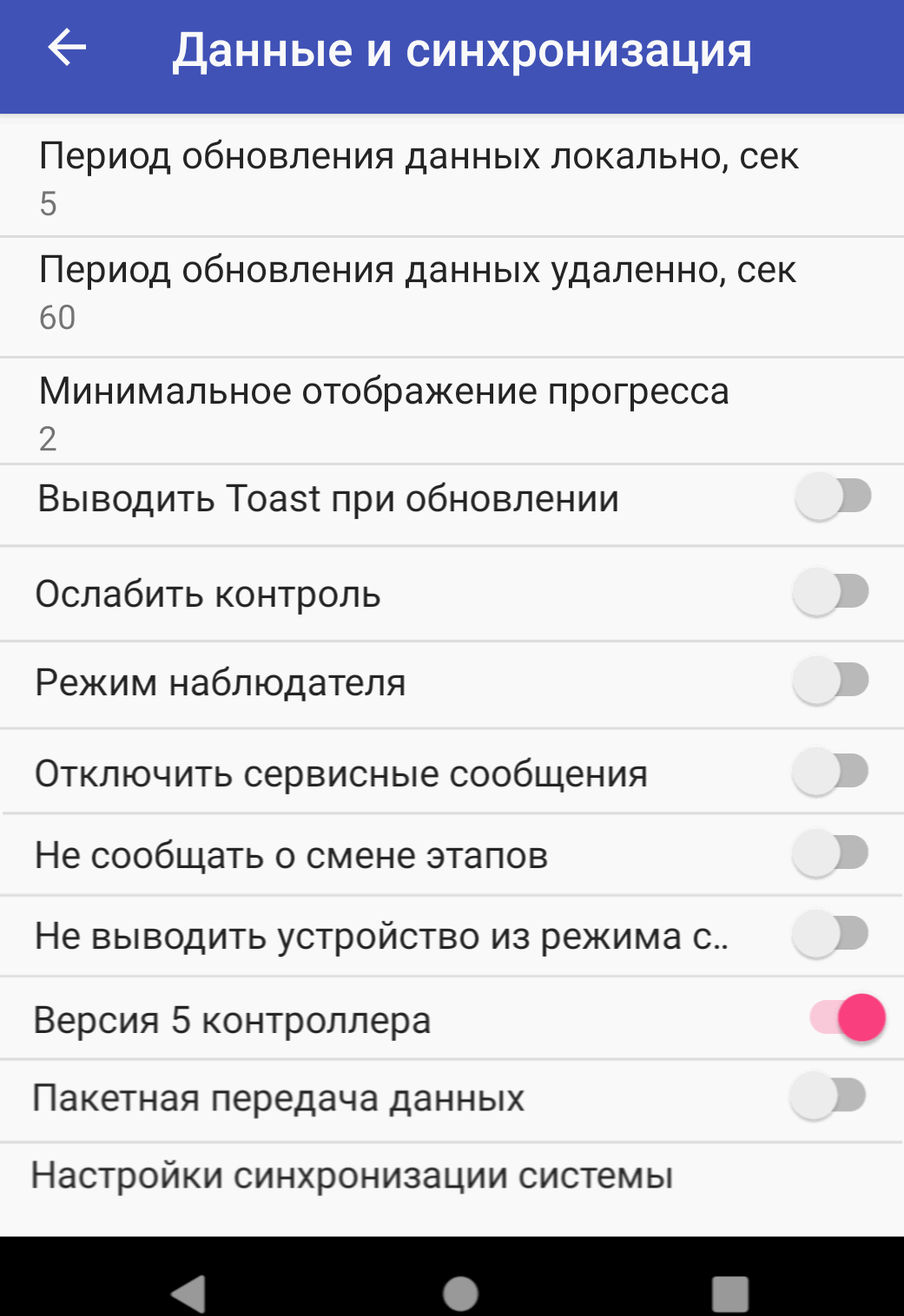

Для осуществления дополнительных настроек приложения, затем нажмите кнопку «ПАРАМЕТРЫ», после чего нажмите «НАСТРОЙКИ», затем «Данные и синхронизация».

Выберите пункт меню «Данные и синхронизация», после чего появится список параметров, представленный на рисунке ниже.

Рассмотрим некоторые параметры

1. Период обновления данных (локально) – это показатель, как часто приложение будет запрашивать информацию из контроллера при работе в режиме прямого, сетевого или Bluetooth доступа.

2. Период обновления данных (удаленно) – это показатель, как часто приложение будет запрашивать информацию из контроллера при работе в режиме удаленного доступа. Если Вы в основном пользуетесь удаленным доступом, имеет смысл поставить его – около 15–30 секунд.

3. Минимальное отображение прогресса – когда в окне статистики останется считать только заданное количество параметров, то окно закроется, чтобы меньше раздражать пользователя. Не стоит ставить его больше, иначе актуальную передачи статистику не будет видно.

4. Выводить Toast при обновлении – выводить на экран сообщение при обновлении данных. По умолчанию отключено.

5. Ослабить контроль – не используется.

6. Режим наблюдателя – если включить этот режим, то пользователь не может изменить параметры контроллера, он может только наблюдать за процессом или останавливать процесс. Используется, если Вы не хотите, чтобы пользователь приложения не мог случайно сбить настройки, например: Вы доверили управление контроллером пользователю, не имеющему необходимой квалификации, или наблюдаете за процессом с нескольких устройств.

7. Отключить сервисные оповещения – если включено, то контроллер не будет сообщать в системные оповещения малозначимые сведения, например, что состоялся очередной сеанс связи контроллера в фоновом режиме. При этом аварийные оповещения сохраняются.

8. Не сообщать о смене этапов – если включить переключатель, контроллер не будет сообщать, что сменился этап процесса, например, произошел переход с отбора голов на тело.

9. Не выводить устройство из режима сна – если включить этот переключатель, то приложение не будет пытаться выводить Андроид устройство из режима сна. Используйте этот параметр аккуратно, иначе в режиме сна вы можете не увидеть важные предупреждения от контроллера.

10. Версия 5 контроллера – не трогайте этот переключатель, он для использования старых прошивок, версии ранее, чем 5.ХХ.

11. Пакетная передача данных – не используется.

Еще одна настройка приложения, это «Данные и синхронизация», показанная на рисунке ниже.

Рассмотрим параметры подробнее

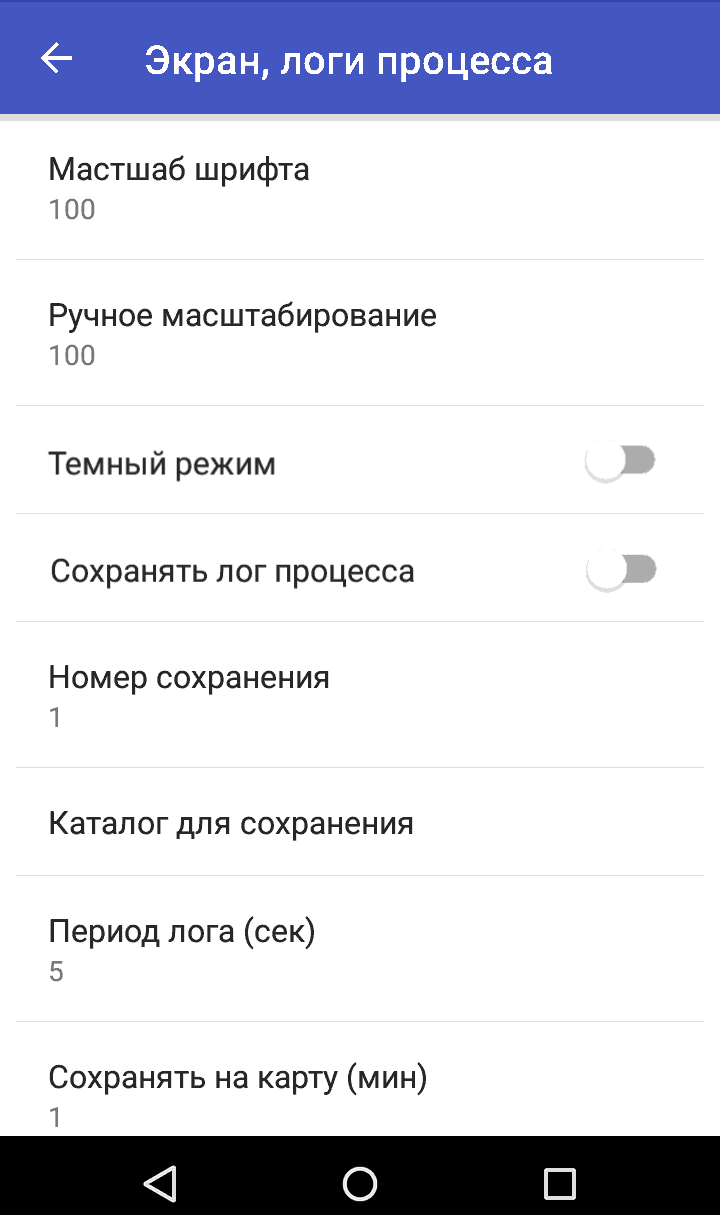

1. Масштаб шрифта – если у вас на планшете или смартфоне не вмещаются на экран надписи в приложении, тогда поставьте этот параметр поменьше, например 90 процентов или меньше.

2. Ручное масштабирование – этот параметр отвечает за размер окон и кнопок, если они не вмещаются на экран или, наоборот хочется их увеличить, поставьте его меньше или больше, например 90 или 120 процентов.

3. Темный режим – установить вариант подложки для темной темы.

4. Сохранять лог процесса – если включить переключатель, то контроллер будет сохранять состояния процесса в текстовый файл на гаджете.

5. Номер сохранения – номер файла, который будет сохраняться. Автоматически прибавляется при каждом запуске процесса.

6. Каталог для сохранения – каталог, куда будет сохраняться лог процесса.

7. Период лога – как часто надо делать запись строки лог.

8. Сохранять на карту – как часто лог надо из памяти сохранять на карту.

Примечание: Для сохранения лога приложению надо предоставить права на доступ к памяти устройства. Устройства под управлением Android 11 (и выше) блокируют запись на карту памяти в произвольный каталог, поэтому в параметре Каталог для сохранения следует указать любой из каталогов медиа-файлов: Documents, Download, DCIM. Если в качестве первого символа каталога указана косая черта – ’/’, то считается, что в поле задан полный абсолютный путь как он есть в системе.

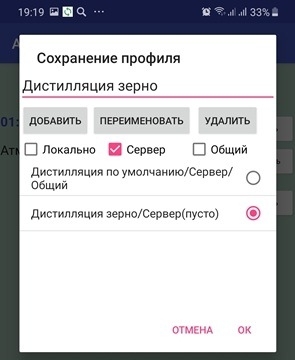

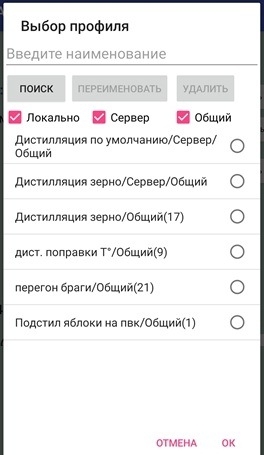

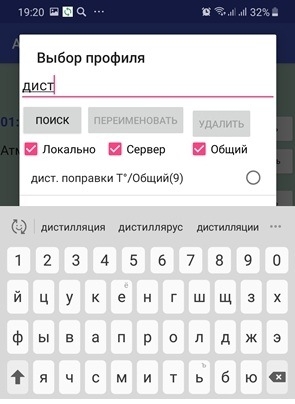

5.20 Работа с профилями. Сохранение настроек в приложении и на сервере.

В приложении имеется возможность сохранять настройки. Сохраненные настройки называются профилями. Каждый профиль содержит в себе настройки, важные для данного процесса. При выборе профиля, настройки из него передаются в контроллер. При сохранении профиля текущие настройки записываются в профиль. Профиль можно сохранить как в памяти приложения, так и на сервере. При сохранении профиля на сервере обязательно надо в настройках приложения указать ID контроллера и адрес сервера, а также устройство, на котором запущено приложение, должно иметь доступ в сеть Интернет.

Рассмотрим работу с профилями на примере режима «Дистилляция». В остальных режимах работа с профилями аналогична.

В верхней части экрана мы видим текущее название выбранного профиля

, в данный момент это «Дистилляция Зерно».

, в данный момент это «Дистилляция Зерно».

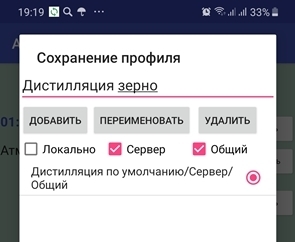

Для сохранения параметров нажмите на кнопку «Сохранить»

![]() , появится окно сохранения профиля.

, появится окно сохранения профиля.

В верхней части экрана наберите наименование профиля и нажмите кнопку «Добавить».

Как видим, профиль добавился. Выберите его так, чтобы он оказался выделенным (рядом с ним появится точка), после этого поставьте сверху галочки, где нужно сохранить профиль.

Если профиль надо сохранить в память контроллера, поставьте галочку «Локально», как на рисунке выше.

Если профиль надо сохранить на сервере, то поставьте галочку «Сервер», как на рисунке выше.

Если нужно, чтобы профиль был доступен для выбора другим пользователям, поставьте галочку «Общий». При этом назовите профиль как можно более понятно, чтобы коллеги могли понять, какие настройки они выбирают.

Для сохранения профиля нажмите кнопку «ОК».

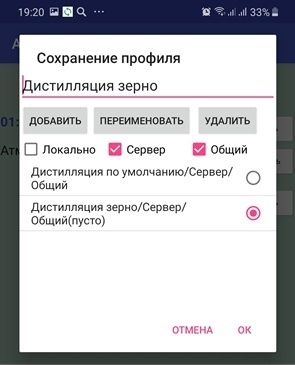

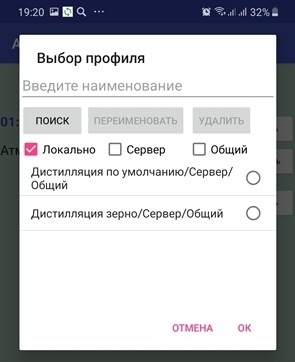

Чтобы выбрать профиль для работы, нажмите на надписи наименования профиля

, после чего появится окно выбора профиля для работы.

, после чего появится окно выбора профиля для работы.

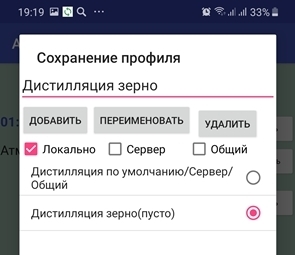

Для указания, какой профиль Вас интересует, поставьте нужные галочки.

Если нужны профили, сохраненные в памяти приложения, поставьте галочку «Локально», если профили, сохраненные Вами на сервере, то поставьте галочку «Сервер», если нужны профили, которые сохранены другими пользователями как общие профили, то поставьте галочку «Общий». Галочки можно ставить в любой комбинации, выбирая нужные Вам настройки.

Например, на рисунке ниже выбраны все доступные профили.

Для удобства выбора можно произвести поиск профиля по наименованию, для этого наберите наименование в верхней части экрана и нажмите кнопку «Поиск», как на рисунке ниже, на котором показаны все профили, в наименовании которых есть слово «дист». При этом регистр символов (большие или маленькие буквы имеет значение).

Для выбора нужного профиля, отметьте его, поставив на нем «точку» и нажмите кнопку «ОК», после чего произойдет передача параметров из профиля в контроллер.

6 Описание режима работы ректификации

Порядок подключения оборудования.

1) Датчик температуры №1 надо установить в куб в паровой или жидкостной зоне.

2) Датчик температуры №2 надо установить в 20 см от нижнего края насадки. Также возможно установить датчик в 20–40 см от нижнего края насадки. Также возможно установить датчик на половине длине колонны. Производители колонн предусматривают различные места установки датчиков. Это зависит от конструкции и особенности работы различных колонн.

3) Датчик температуры №3 надо установить таким образом, чтобы он измерял температуру в ТСА, но ни в коем случае не перекрывал отверстие ТСА!

4) Датчик наполнения приемной емкости надо установить либо в приемную емкость с головами (если вы хотите, чтобы процесс остановился после отбора голов, либо в приемную емкость с телом (если есть необходимость остановить процесс на определенном объеме отбора тела).

5) Клапан подачи воды в дефлегматор, либо включения автономной системы охлаждения подключить к разъему клапана подачи воды.

6) Если используется датчик уровня голов, то его надо установить в приемную емкость с головами.

7) Клапан отбора голов и клапан отбора тела подключить в соответствующие разъемы. Если клапан только один, то подключить его сначала к разъему клапана отбора голов. После того, как головы отберутся, его нужно будет вручную подключить в разъем клапана отбора тела.

8) Если используется царга пастеризации (ЦП), Клапан управления польским буфером (ПБ), узел нижнего отбора (НО), то подключить их и настроить параметры данных устройств (см. раздел 5.16).

Внимание! Для успешного проведения ректификации колонна должна быть настроена, определена ее рабочая мощность (мощность можно подобрать в процессе ректификации, но вы должны понимать, что это такое) и произведено механическое ограничение максимального отбора. Подробнее об этом см. в Приложении 6.

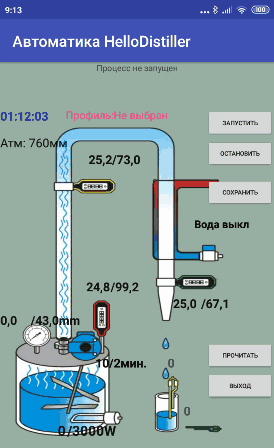

Для запуска процесса с приложения просто выбираем пункт меню «Ректификация» в главном меню, после чего появится форма для управления процессом.

Все функции управления производятся посредством кнопок или нажатием на соответствующих надписях на экране.

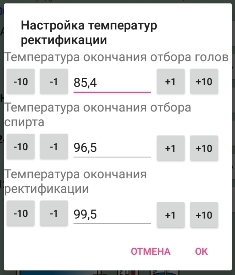

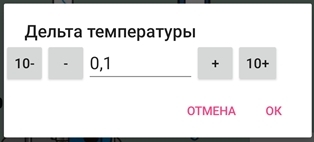

Перед запуском процесса рекомендуется настроить температуры окончания этапов, для этого нажмите на надпись температуры в кубе, указанную через косую черточку «99.5», после чего появится соответствующее окно.

Если вы не знаете пока параметры своей колонны, то поставьте значения температуры повыше, чтобы процесс не заканчивался раньше ожидаемого времени, нужные температуры всегда можно поставить в процессе работы.

С кнопок запуск процесса производится следующим образом:

Нажимаем кнопку «Select», клавишами «Влево» или «Вправо» выбираем режим ректификации, вот такое окно:

![]()

Снова нажимаем кнопку «Select», появится информация о температуре начала ректификации (Приложение А, п. 10), при необходимости ее можно поменять, кнопками «Вверх» и «Вниз», подтверждаем температуру кнопкой «Select».

![]()

После этого начинается ректификация и на экране появляется следующее окно.

![]()

Это окно информирует о том, что начался разгон колонны и tK=23.9/83.0 означает, что температура в кубе 23.9 градуса, разгон закончится при температуре 83.0 градуса.

После окончания разгона колонна переводится в режим работы "на себя", что отображается на экране:

![]()

t=78.1(8) означает, что температура в колонне (обычно в 20 см от насадки) составляет 78.1 градуса и держится уже 8 секунд.

При этом по умолчанию устанавливается рабочая мощность колонны (см. Приложение А, п. 11), согласно настройкам.

В этом режиме можно непосредственно подбирать рабочую мощность колонны, нажимая кнопку «Вверх» можно увеличить мощность на колонне, кнопкой «Вниз» уменьшить.

Когда температура будет неизменной в течение 15 минут (или согласно настройкам см. раздел 5.3), колонна перейдет в следующий режим – режим отбора голов. Процент ШИМ при отборе голов определяется параметром % CHIM Otbor GLV Rectif (см. Приложение А, п. 14).

По умолчанию он составляет 10%, при необходимости его можно уменьшить или увеличить.

При отборе голов на дисплее отображается следующая информация:

![]()

где t=86.0/88.0 означает, что температура в кубе 86.0, отбор голов закончится при температуре в кубе 88.0 градусов.

Температура окончания отбора голов определяется температурой в кубе, задаваемой параметром Temp Okon Otbor Glv Rectif, либо (согласно настройкам окончания отбора голов см. раздел 5.1).

Если головы отбираются по уровню, экран примет вид, представленный на рисунке ниже, где Pr= 0/50 означает, что текущие показания датчика уровня голов 0, переход из отбора голов произойдет при показаниях датчика уровня 50.

![]()

Если головы отбираются по времени, тогда экран примет вид:

![]()

где Tm= 100/110 означает, что оставшееся время отбора голов 1000 минут, общее время отбора голов 1100 минут.

При этом, при отборе голов, если установлен параметр Power Rect GLV, тогда при отборе голов будет использована эта мощность, а если он нулевой, то используется мощность основной ректификации.

![]()

После отбора голов, контроллер переводит колонну в режим отбора СР, экран показан ниже.

С режима разгона, работы «на себя», с режима голов возможен ручной переход на следующий этап (см. Приложение 5, окно 8).

При этом начальный процент ШИМ отбора установится согласно параметру Beg % CHIM Otbor SR.

Примечание: При ручном переходе с режима отбора голов на отбор спирта процент ШИМ не устанавливается, вы можете его установить после перехода кнопками «Вверх» или «Вниз».

Что отображается на экране:

![]() RSt – режим старта, 70% – ШИМ отбора на 70 процентов включен.

RSt – режим старта, 70% – ШИМ отбора на 70 процентов включен.

t=77.6/78.0/d 0.3 означает, что температура в колонне 77.6 градусов при температуре 78.0 колонна перейдет в режим стопа, дельта 0.3 градуса (см. Приложение А, п. 16).

Когда температура в колонне превысит температуру стабилизации + дельта, контроллер переходит в режим стопа, вот он, на экране ниже. Отбор при этом отключается.

![]()

t=77.9/77.7 означает, что температура в колонне 77.9 градуса, ожидается пока она вернется к температуре стабилизации 77.7 градусов. 60% означает, что при стопе произошло уменьшение ШИМ отбора на 10 процентов (или согласно настройкам контроллера раздел 5.4), со значения 70 до 60 процентов.

Минимальный процент, ниже которого процент ШИМ отбора не падает, определяется параметром min % CHIM Otbor SR

После возврата температуры к значению температуры стабилизации, контроллер снова переходит в режим старта, при этом, как мы видим, на рисунке, ШИМ отбора уменьшился до 60%.

Также выход из режима стопа может произойти не по понижению температуре в колонне, а согласно параметру времени выхода из этого режима (см. Приложение А, п. 42).

Если настроено авто-добавление ШИМ отбора, то в режиме старта температура в течение 10 минут (или согласно настройкам раздел 5.4), не достигает дельты, то к ШИМ отбора добавляется 5% (или согласно настройкам раздела 5.4).

Когда температура в кубе tK достигает температуры, при которой начинается отбор хвостов (см. Приложение А, п.18), колонна переходит в режим отбора хвостов, показанный на экране. ШИМ отбора при этом устанавливается 90% или согласно настройке процента отбора хвостов.

![]()

tK=95.5/99.5 означает, что температура в кубе 95.5 градуса из 99.5.